Warum das Fehlen von Stützstrukturen beim medizinischen 3D-Druck so wichtig ist

Wir haben seit seiner Einführung viel über den 3D-Druck in der Medizin gehört, und jetzt, in Zeiten einer globalen Pandemie, hat die Technologie oft lokale Mediziner in Not unterstützt. In seiner Geschichte hat der SLS-Druck schwierige Operationen mitunterstützt, sei es in Form von Werkzeugen oder visuellen Hilfsmitteln, um Chirurgen auf schwere Operationen vorzubereiten.

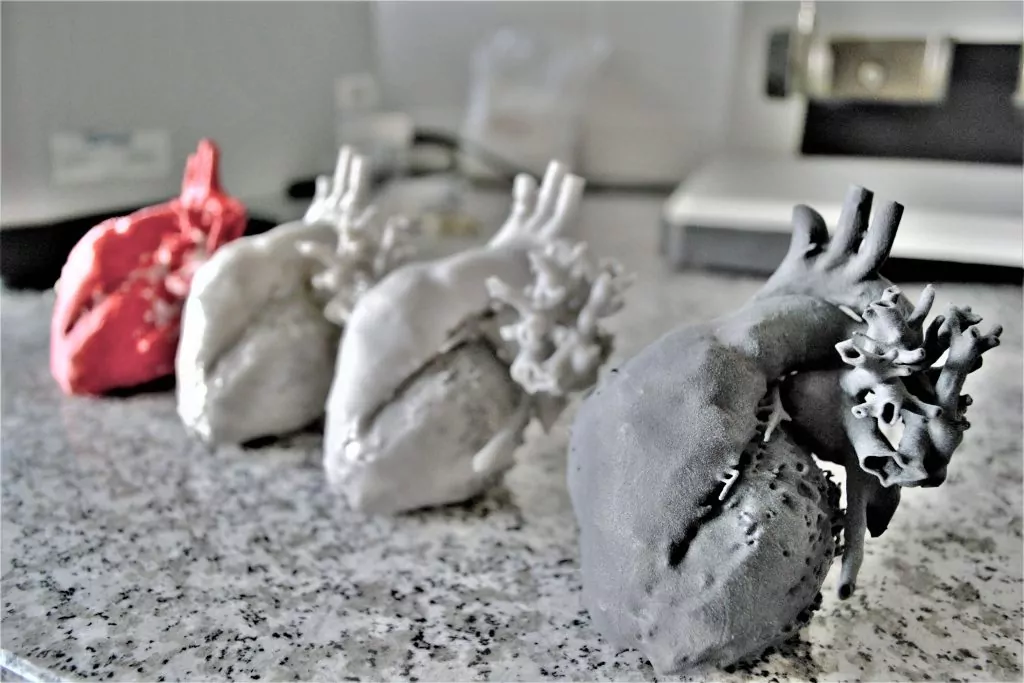

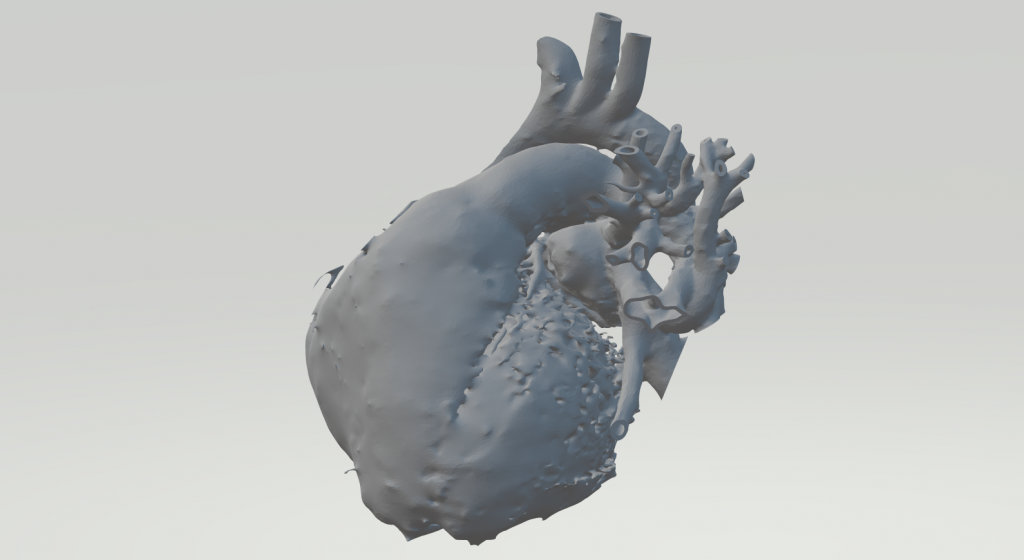

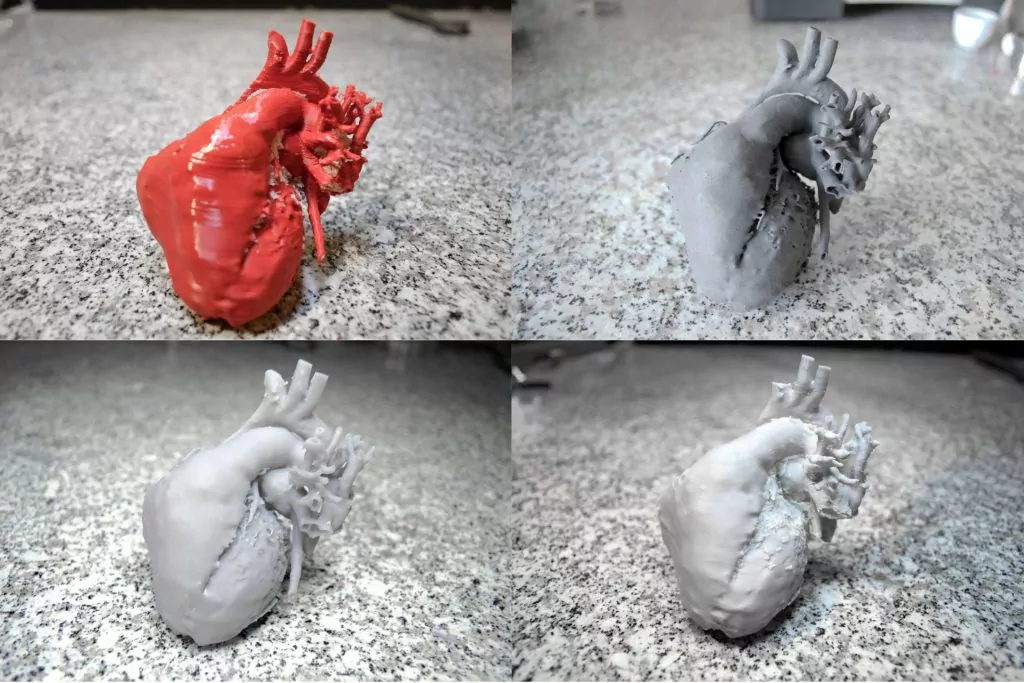

Ausdrucke aus der medizinischen Industrie gehören häufig zu dieser Art von Elementen. Das trifft insbesondere im Falle solcher aus der Tomographie oder anderen bildgebenden Verfahren (Abb. 2) zu.Die SLS-Technologie bietet viele Vorteile, sie greift auf Materialien mit Eigenschaften zurück, die für viele Branchen geeignet sind. Der wichtigste Vorteil gegenüber anderen Verfahren des 3D-Drucks ist das Fehlen von generierten zusätzlichen Stützstrukturen, die mechanisch bzw. chemisch (Abbrechen / Abschneiden / Auflösen) entfernt werden müssten. Dank des Pulvers, das jede weitere Schicht stützt, ist es möglich, die komplexesten Modelle mit verschiedenen Strukturen und kleinen Details herzustellen. Printouts from the medical industry often belong to this type of element – especially those from tomography or other imaging methods (Fig. 2).

Ist irgendeine Technologie für den Druck medizinischer Modelle geeignet?

One of the often mentioned advantages of 3D printing is the ability to print Einer der oft erwähnten Vorteile des 3D-Drucks besteht darin, Modelle mit der höchsten Geometriekomplexität drucken zu können, der ausschließlich die eigene Vorstellungskraft Grenzen verleiht.Die Drucktechnologien unterscheiden sich jedoch stark voneinander und haben ihre Einschränkungen. Dies liegt an den verwendeten Materialien und Geräten mit unterschiedlichen Designs und der Methode der Materialschichtung (inkrementell, im Gegensatz zu subtraktiven Verfahren). Daher sollte jede Anwendung und jedes Geometriemodell in 3D individuell betrachtet, hinsichtlich Oberflächenanforderungen, Maßhaltigkeit oder mechanischen Eigenschaften einer Analyse unterzogen werden.

Ein wichtiger Faktor, den man auf keinen Fall vergessen sollte, ist die Frage, ob sich beim jeweiligen Modell Stützstrukturen als notwendig erweisen oder nicht. Wobei die Nachbearbeitung nicht nur ästhetischen, sondern auch funktionellen Aspekten schaden kann. Viele medizinische Anwendungen erfordern komplexe organische Strukturen mit internen Strukturmerkmalen. Am Beispiel von Herzabdrücken in verschiedenen Technologien möchten wir Ihnen nahelegen, wie wichtig der Verzicht auf Stützstrukturen bei solchen Modellen ist, um eine angemessene Qualität und Nutzbarkeit zu erhalten.

Einfluss von Stützstrukturen auf die Geometrie von Druckjobs in SLA-, FDM- und SLS-Technologien

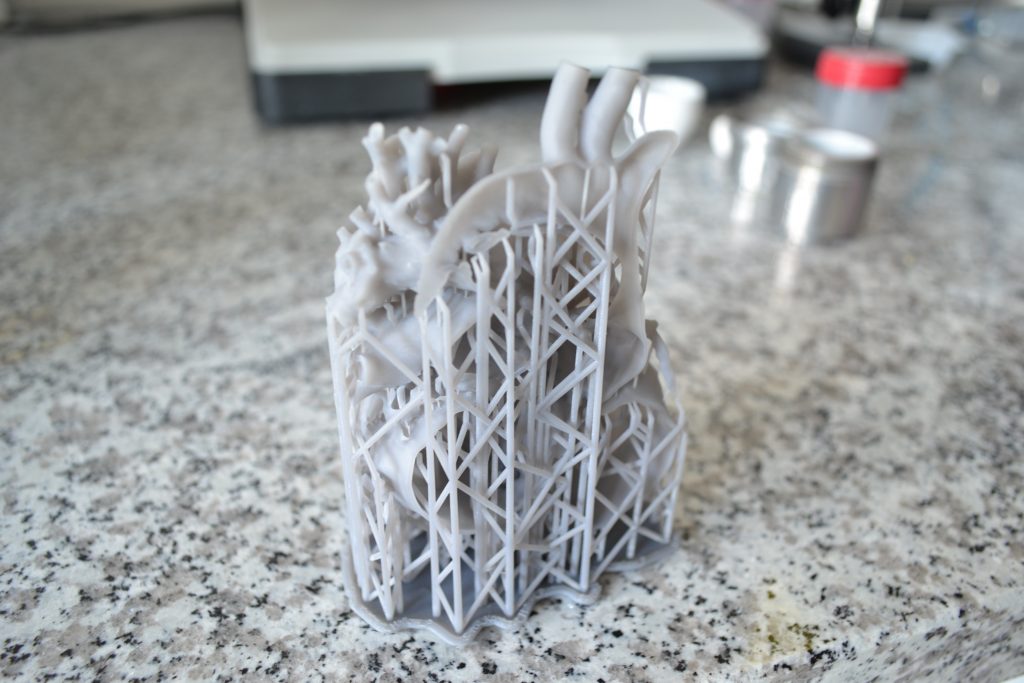

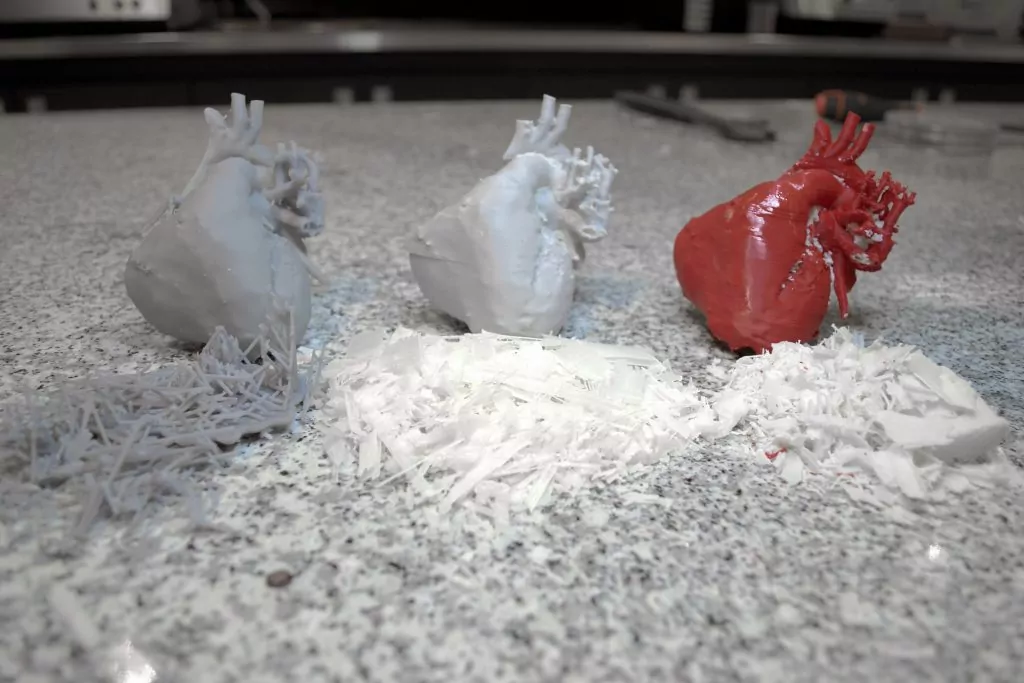

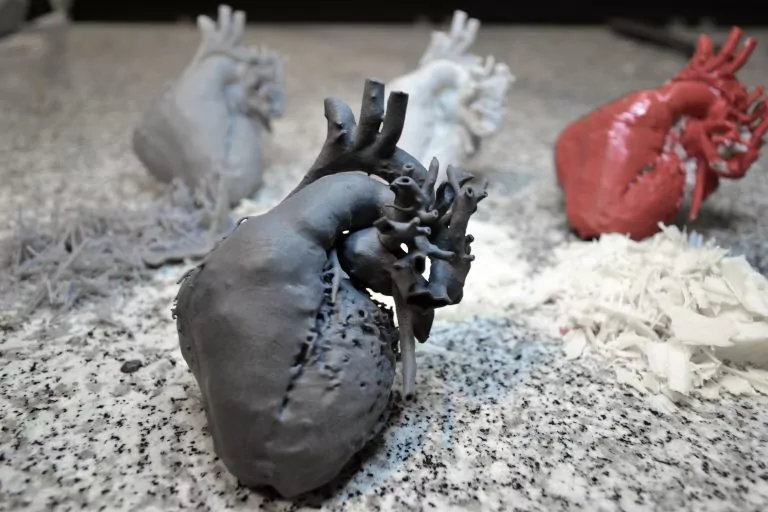

Den Abb. 2 sind folgende Druckvarianten zu entnehmen (von links gesehen): aus Harz (SLA), ABS (FDM), PLA (FDM) und PA12 (SLS). Im Falle der FDM-Technologie sind die Stützstrukturen (meistens automatisch in einem Slicer erzeugt) ziemlich dicht angeordnet und aufgrund der Geometrie des Modells ist ihre Anzahl erheblich. Leider werden wir bei diesem Geometrietyp nicht in der Lage sein, das gewünschten Ergebnis zu erzielen. Auch dann nicht, wenn auf Verwendung löslicher Stützstrukturen zurückgegriffen wird, obwohl sie die Oberfläche beeinträchtigen, was die Entstehung von Artefakten auf der Struktur zur Folge hat. Auch im Fall des gedruckten Herzens wurden einige der Elemente bzw. Seitenfragmente aufgrund ihrer geringen Abmessungen nicht richtig gedruckt. Die Schichten sind deutlich zu erkennen, sie verdecken kleine Elemente des Modells, die aus medizinischen Gründen von Belang sein können. Darüber hinaus kann die Verwendung einer Nachbearbeitung zum Glätten der Oberfläche zu einem Detailverlust im Ausdruck führen.

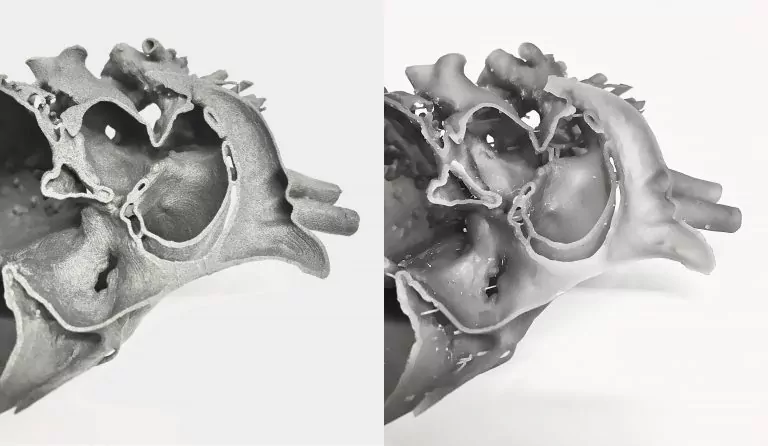

Bei der SLA-Technologie werden sowohl die Oberfläche als auch die Abbildung der Elemente viel besser zur Geltung gebracht. Trotzdem sind die Stützstrukturen teilweise so groß, dass man sie nicht entfernen kann, ohne das Modell zu beschädigen (besonders bei kleinen hervorstehenden Elementen, Abb. stellt Nahaufnahme von kleinen Elementen dar). Darüber hinaus hinterließ das Entfernen von Stützstrukturen Artefakte an Stellen, die mit Werkzeugen, die das zerbrechliche Modell beschädigen können, leider sehr schwer zu erreichen sind. Bei der SLS-Technologie treten diese zusätzlichen Druckstrukturen natürlich nicht auf, da das Pulver, das als die Stütze für das Modell gedient hatte, nach dem Druck im Sandstrahler entfernt wurde. Dadurch war der Einbau einer viel größeren Anzahl von Details und Einzelheiten möglich als es beim Harzmodell der Fall gewesen ist.

Nachbearbeitung

Removing support structures entails additional time spDas Entfernen von Stützstrukturen erfordert zusätzlichen Zeitaufwand für die Vorbereitung von Modellen. Bei ABS- und PLA-Modellen kann dies lange in Anspruch nehmen, insbesondere wenn die Oberfläche des Modells rau ist und sich die eigentliche Stützstruktur nur schwer entfernen lässt. Dies war bei den beiden Herzmodellen der Fall. An einigen Stellen des Modells konnte die Stütze leicht entfernt werden. An anderen war dies trotz der großen Krafteinwirkung nicht möglich. Beim Harzmodell war die Verarbeitung recht einfach. Die Strukturen in der Verengung zwischen Modelloberfläche und Struktur mussten weggeschnitten werden. Jetzt kommt das Aber. Um jedoch ein so komplexes Modell nicht beschädigen zu wollen, kostete es viel Zeit und hinterließ trotzdem Artefakte. Beim SLS-Modell haben wir glücklicherweise keinen Abfall. Das übrig gebliebene Pulver aus dem Druckprozess kann aufgefrischt (was in einigen Anwendungsszenarien nicht einmal der Fall sein muss) und wiederverwendet werden.

Oberfläche

Die beste Oberflächenqualität wird unter Verwendung der SLS- und SLA-Technologie erreicht. Wir schließen somit die FDM-Technologie von vorne weg schon mal aus, die auch Modelle mit ausgezeichneter Oberflächengüte und geringer Sichtbarkeit von Schichtenbildung erstellen kann, jedoch nicht mit solch komplexen Modellen. Es ist nicht möglich, eine hochwertige Oberflächengüte über das gesamte Teil hinweg zu erzielen. SLS- und SLA-Technologien sind sich sehr ähnlich, wenn es um die geringe Sichtbarkeit der Schichtenbildung geht. Am Beispiel des Herzens sind definitiv schärfere Details und größere Viele der winzigen Details im Harzmodell sind mit den Stützstrukturen verschmolzen und hinterlassen nur Oberflächenartefakte.

TheDie durch SLS erzielten inneren Oberflächen sind der SLA-Technologie leicht überlegen. Keine Artefakte, keine zusätzlichen Strukturen, kein mechanischer Eingriff notwendig. Bei medizinischen Anwendungen, sowohl für Untersuchungszwecke als auch Operationsvorbereitung, ist die Oberflächenqualität der inneren Hohlräume ebenso entscheidend wie die äußeren Merkmale des Modells.

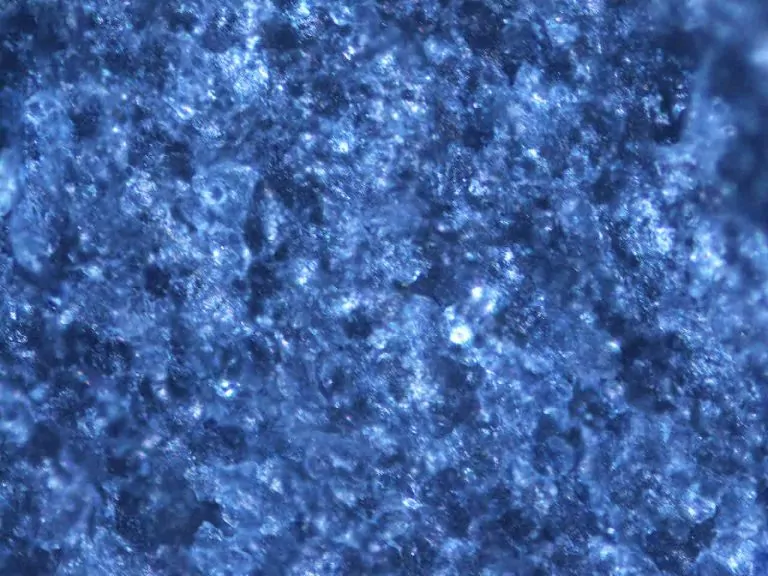

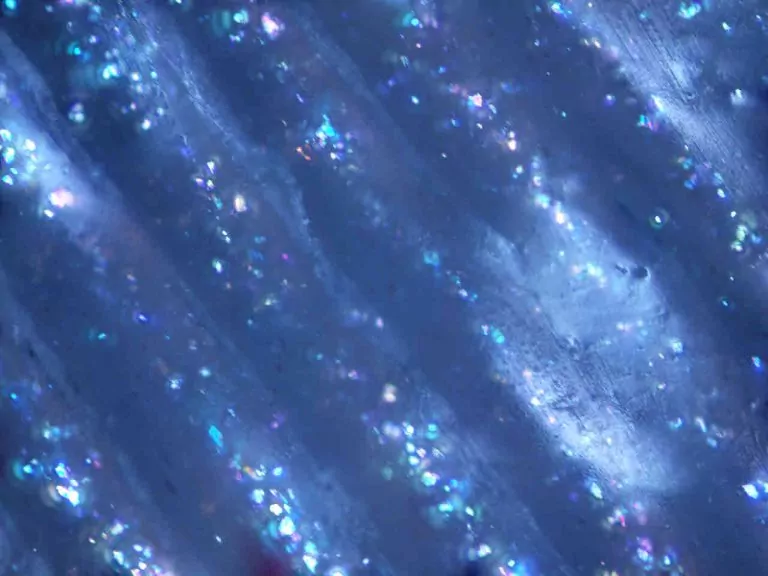

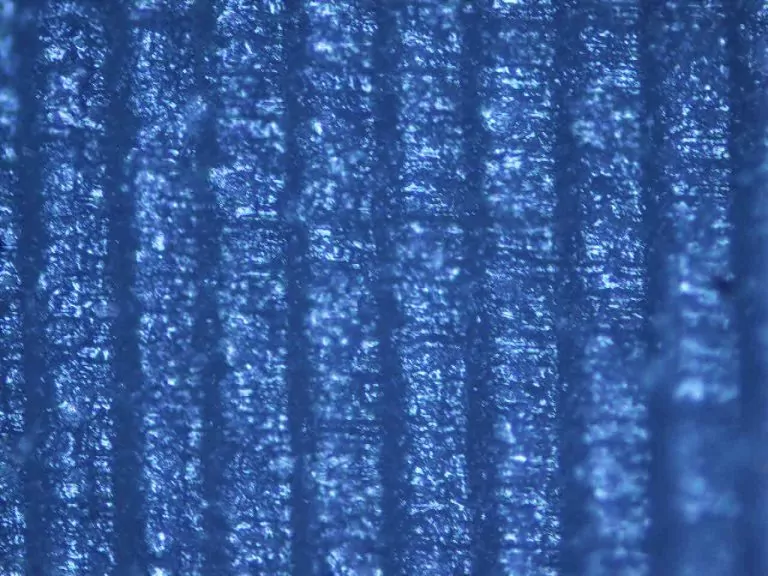

Bei mikroskopischer Betrachtung sind bei der FDM-Technologie große abgerundete Schichten an der Oberfläche sichtbar. Auch ohne Mikroskopbetrachtung. Harztechnologien können sehr dünne Schichten verwenden. Sie sind auch flach, was ihnen ein glattes Aussehen verleiht. Im FDM-Fall ist die Oberfläche rau. Man erkennt keine Schichtenbildung unterm Mikroskop. Die Modelle sind zwar matt, dafür aber glatt. Die sichtbaren Schichten kann man mit bloßem Auge nicht erkennen.

Genauigkeit

Due to the prDa Reste von Stützstrukturen immer vorhanden waren wiesen einige der Geometrien nicht die angemessene Genauigkeit auf. In einigen der Hohlräume befand sich zu viel zusätzliches Material, so dass nicht einmal eine Messung möglich ist. Bei komplexeren Modellen wie das oben aufgeführte Herz sind viele spezialisierte und präzise Werkzeuge erforderlich, um solche Strukturen entfernen zu können.

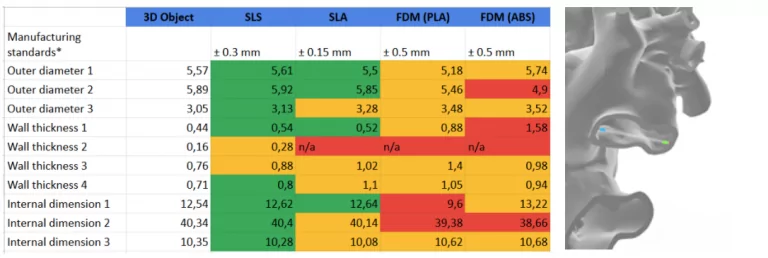

Beim Harzmodell stellte sich zudem heraus, dass in den Tiefen des Modells der Materialaushärtungsprozess nicht vollständig abgeschlossen war, wodurch die Geometrie verwischt wurde. Bei Genauigkeitsmessungen gewinnt die SLS-Technologie durch die fehlende Unterstützung deutlich die Oberhand: die Messungen lagen in den meisten Fällen innerhalb einer Toleranz von +/- 0,1 mm, was als eine hohe Genauigkeit angesehen werden kann (der Fertigungsstandard der SLS-Technologie beläuft sich nach 3D Hubs auf +/- 0,3 mm).

Grün – bis 0,1 mm, Gelb – 0,1 – 1,0 mm, Rot – über 1 mm.

SLS is a technologSLS ist eine Technologie, mit der Sie Geometrien herstellen können, die mit anderen Techniken oft nicht vollständig umsetzbar sind. Das Beispiel des Herzens zeigt, dass Mediziner, die an solch komplexen Modellen arbeiten, das mit SLS hergestellte Teil am nützlichsten finden werden, weil es die meisten Details der Geometrie wiedergibt. Darüber hinaus hinterlässt es keine Artefakte, was sich auf seine Genauigkeit auswirkt. Nach einer schnellen und einfachen Nachbearbeitung ist es möglich, ein Modell direkt nach dem Drucken für weitere Analysen vorzubereiten. Mit dem Lisa Drucker von Sinterit und der neuen Reihe von Druckperipheriegeräten ist die Herstellung qualitativ hochwertiger, originalgetreuer Teile mit komplexen Geometrien außerhalb des Bereichs einfacher gegenüber anderer Drucktechnologien.

Lower the costs of your SLS 3D printing

Read our latest e-book and make your SLS 3D printing more cost-effective