Obróbka końcowa w drukowaniu 3D – jak wypada porównanie SLS, SLA i FDM?

Wśród wielu różnic między obecnymi technologiami druku 3D jest jedna, która dotyczy wszystkich – obróbka końcowa, którą należy zastosować po wyjęciu wydrukowanego elementu z dowolnej drukarki – ponieważ zawsze jest jeszcze coś do zrobienia. Przyjrzyjmy się działaniom, które trzeba podjąć w przypadku każdej technologii i jak czasochłonne w rzeczywistości są te procesy.

FDM – Fused Deposition Modeling

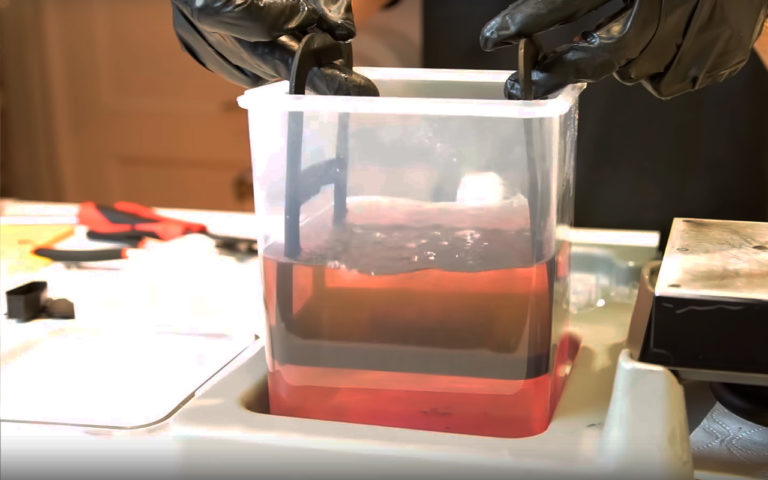

Jest kilka rzeczy, które wymagają wykonania po wydrukowaniu danego elementu za pomocą drukarki FDM. Przede wszystkim konieczne jest usunięcie struktur podporowych. Można to zrobić na różne sposoby. Najczęstszym z nich jest usuwanie ręczne – np. za pomocą popularnych narzędzi, które znajdziesz w każdym warsztacie. Sposób ten może być stosunkowo szybki (w zależności od tego, jak skomplikowany i szczegółowy jest obiekt), ale też niedokładny, bowiem nie usuwa linii warstw, prążkowań, skaz i może pozostawiać plamy, pogarszając ogólną dokładność i wygląd wydruku – istotne szczegóły mogą zostać omyłkowo usunięte, co zdarza się dość często, zwłaszcza przy długich i cienkich detalach. Możesz również zdecydować się na użycie rozpuszczalnych podpór z PVA (polialkoholu winylowego rozpuszczalnego w wodzie), HIPS (wysokoudarowego polistyrenu rozpuszczalnego w d-limonenie) lub innych materiałów. Te jednak wiążą się z innym zestawem pułapek, ponieważ niewłaściwe rozpuszczanie może nieodwracalnie uszkodzić wydruk lub pozostawić dziury, które później będą wymagały wypełnienia, aby wydruk ponownie stanowił całość. Warto zauważyć, że opisywana metoda zajmuje dużo czasu, przynajmniej w przypadku drukarek biurkowych – proces rozpuszczania PVA w wodzie czy HIPS w d-limonenie przebiega dość wolno. Ponadto potrzebujesz specjalistycznego sprzętu, takiego jak szklane pojemniki lub nawet łaźnia ultradźwiękowa.

Wreszcie, roztwory powstałe w wyniku rozpuszczania podpór podlegają specjalnym przepisom dotyczącym ich usuwania, zwykle nie można ich po prostu wlać do zlewu. Z drugiej strony, niektóre filamenty (takie jak podstawowy ABS) zwyczajnie mogą nie przywrzeć do PVA, co oznacza, że czasami po prostu nie możesz go zastosować.

Post-processing druku 3D: szlifowanie, wygładzanie parą i zanurzanie

Po usunięciu struktur podporowych kolejne kroki do podjęcia różnią się. Jeśli w obrębie wydruku znajdują się luki, należy je wypełnić (żywicą epoksydową, szpachlówką samochodową lub mieszaniną ABS i acetonu). Na ogół wygładzenia wymagają również powierzchnie. Można to zrobić ręcznie, elektronarzędziami rotacyjnymi lub przy użyciu dodatkowych technik, takich jak szlifowanie.

Szlifowanie generuje naprawdę gładkie powierzchnie, ale nie jest zalecane do wydruków z dwoma lub mniejszą liczą powłok na obwodzie albo wydruków z małymi, misternymi detalami – jeśli jest wykonane zbyt agresywnie, może również wpłynąć na dokładność elementu. Musisz jednak być naprawdę ostrożny z elektronarzędziami, ponieważ zbyt duża siła tarcia wytwarza ciepło, które może dosłownie stopić wydruk. Inne techniki do rozważenia to wygładzanie parą, które może zniwelować skazy i zmniejszyć linie warstw, lecz negatywnie wpłynąć na tolerancje i wytrzymałość z powodu „rozpuszczenia” powłoki zewnętrznej i zmiany właściwości materiału lub zanurzanie np. w acetonie, które działa bardzo szybko, ale z uwagi na bardzo silny stopień wygładzania tolerancje są mocno naruszone. Ponadto reakcja chemiczna podczas tego ostatniego procesu jest naprawdę silna i często niszczy wydruki wykonane z ABS – dzień lub dwa później zauważysz wiele małych pęknięć na ich powierzchni. W wielu przypadkach wydruk trzeba też skleić lub zespawać z oddzielnych części, co zwykle jest dość zauważalne i wpływa na jakość wizualną modelu.

Potem pozostaje już tylko zagruntowanie i pomalowanie lub powlekanie wydruku różnymi rodzajami materiałów (epoksyd, metal) i proszę bardzo – twoja praca jest skończona.

SLA

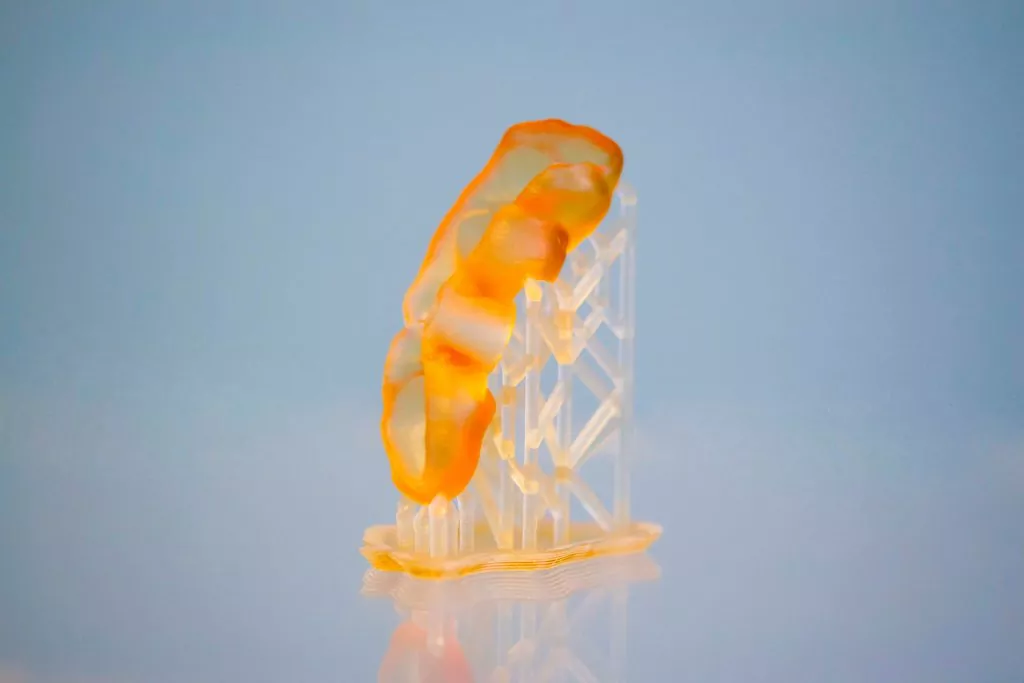

Podobnie jak w przypadku drukarki FDM części wykonane w drukarkach SLA muszą mieć zdemontowane podpory przed podjęciem jakichkolwiek innych działań. Ponadto po procesie drukowania modele muszą być oczyszczone z resztek żywicy w roztworach wodnych z różnego rodzaju domieszkami chemicznymi (w zależności od użytego materiału) oraz konieczne jest ich wzmocnienie poprzez proces utwardzania, który można przeprowadzić za pomocą domieszek chemicznych, ciepła lub promieniowania słonecznego/ultrafioletowego. Procesy te są czasochłonne i wymagają warunków laboratoryjnych – roztwory powstałe w wyniku rozpuszczenia żywic na ogół muszą zostać unieszkodliwione poprzez przechowywanie ich w specjalnych pojemnikach i przekazanie odpowiednim służbom. Obróbka końcowa może odbywać się ręcznie lub za pomocą elektronarzędzi, jednak dodatkowo (lub zamiast) mogą być stosowane inne metody w celu uzyskania lepszych rezultatów. Na przykład dla uzyskania gładszej powierzchni możesz zastosować szlifowanie lub polerowanie (jeśli wzbogacisz druk o dodatkowy materiał – około 0,1 mm – możesz zachować dobrą dokładność) lub jeszcze lepiej – szlifowanie na mokro – aby osiągnąć niemal idealną gładkość (chociaż kosztem mniejszej dokładności po podpieranej stronie i ewentualnie gdzieniegdzie trochę jaśniejszych plamek ze względu na użycie wody). Wydruk można również wykończyć przy użyciu oleju mineralnego, który jest dość podobny do mokrego piasku, z tym wyjątkiem, że dodaje kolejną, tłustą warstwę, pomagającą ukryć typowe odbarwienia. Natłuszcza on także powierzchnię i redukuje tarcie, lecz może utrudniać malowanie.

A skoro już wspomnieliśmy o malowaniu – to często kolejny, logiczny krok. Malowanie natryskowe wydrukowanej części nie tylko pomaga ukryć rzucające się w oczy linie warstwy (zwłaszcza jeśli nie była ona szlifowana lub w inny sposób polerowana do całkowitej gładkości), ale także chroni Twoją pracę przed zbyt intensywną ekspozycją na promieniowanie UV, zapobiegając żółknięciu i dotwardzaniu.

SLS – Selective Laser Sintering

Główną różnicą technologii SLS w porównaniu z wcześniej omówionymi jest to, że przygotowanie wydruku zajmuje trochę więcej czasu, ale później zaoszczędzisz sobie wiele trudu. Jednym z powodów jest to, że aby osiągnąć maksymalną efektywność kosztową i czasową, trzeba drukować wiele części na raz – najlepiej napełnić komorę proszkową do maksymalnej pojemności, a to musi być zaplanowane z wyprzedzeniem. Umieszczenie elementów musi być odpowiednie, aby nie wpłynąć negatywnie na dokładność wymiarową. Na początku procesu urządzenie powinno zostać rozgrzane, a na końcu – schłodzone. Użyteczną kwestią jest to, że od momentu rozpoczęcia drukowania drukarka SLS jest całkowicie autonomiczna i nie wymaga żadnego rodzaju nadzoru. Kolejnym dobrodziejstwem jest możliwość drukowania złożonych konstrukcji bez konieczności składania ich z różnych kawałków.

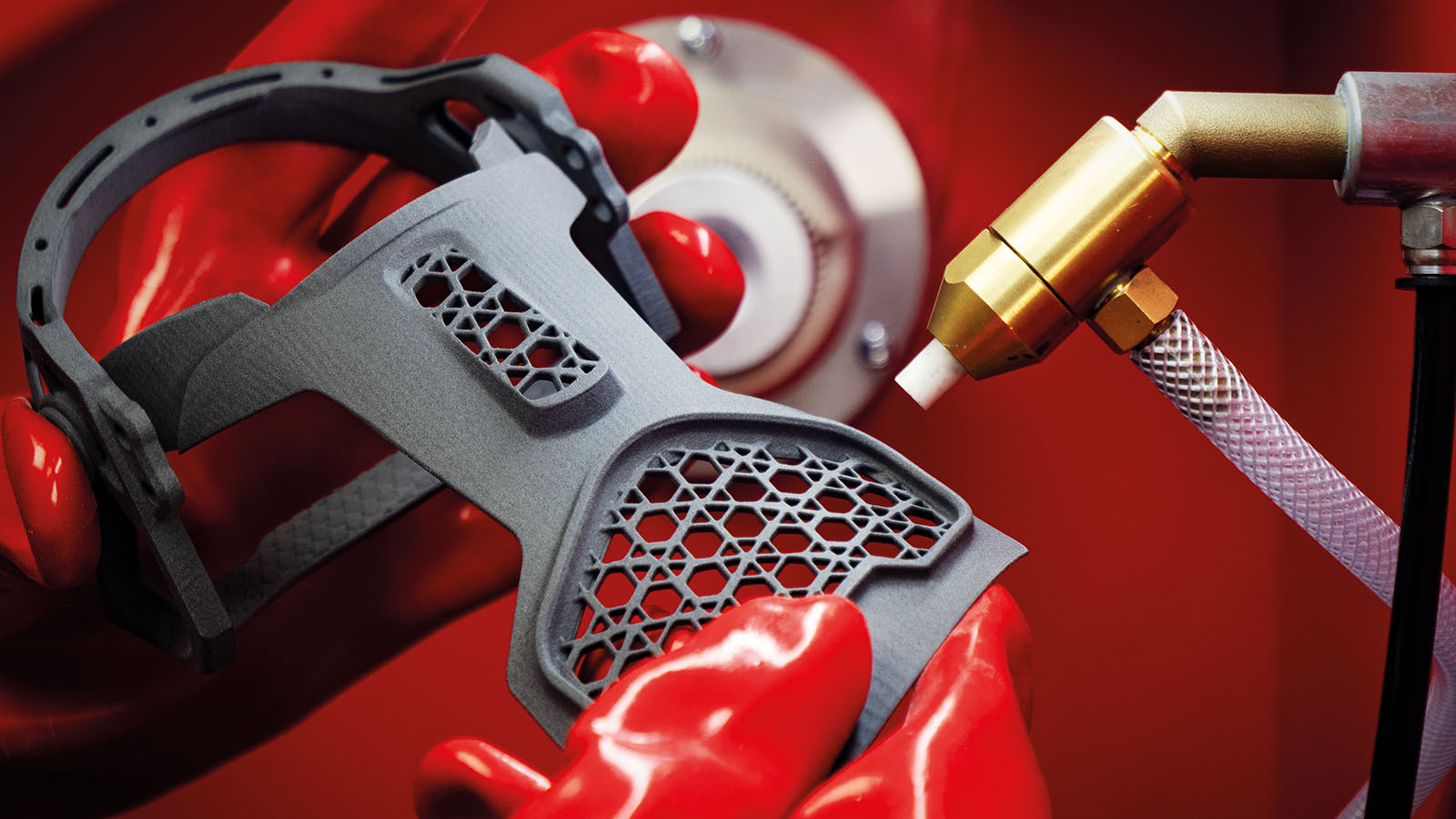

Pierwszą rzeczą, którą musisz zrobić podczas faktycznej obróbki końcowej elementu wydrukowanego metodą SLS, jest oczyszczenie niewykorzystanego/niespieczonego proszku, który służył jako wsparcie podczas drukowania. Zazwyczaj odbywa się to za pomocą sprężonego powietrza, lecz można to także zrobić ręcznie, używając szczotek ryżowych lub szczotek z włókna miedzianego. Wyjmowane prosto z drukarki przedmioty mają proszkowe, pylaste wykończenie, więc w zależności od ich przeznaczenia może być konieczne wykonanie jakiś prac na powierzchni dla uzyskania optymalnych efektów. Możesz wykorzystać szlifowanie. Nie potrzebujesz dużo specjalistycznego sprzętu – w większości przypadków zupełnie wystarczą papier ścierny, precyzyjny nóż i jakieś kombinerki, ale jeśli chcesz, możesz również użyć elektrycznej szlifierki. Jeśli Twój wydruk nie jest zbyt delikatny i nie wymaga ostrych krawędzi, możesz zdecydować się na wygładzanie wibracyjne, które zapewnia doskonałą gładkość i można je wykonać na wielu elementach jednocześnie. Innym świetnym sposobem na pracę wykończeniową wydruku jest piaskowanie, które tworzy jednolitą, równomiernie wygładzoną i matową powierzchnię, równomiernie rozpraszającą światło.

Następnie możesz pofarbować swoje części i/lub nałożyć inny rodzaj powłoki, aby uczynić je trwalszymi lub bardziej wodoszczelnymi i to wszystko – wydruk gotowy.

Która technologia jest lepsza?

Nie ma wątpliwości – przewagę ma SLS. Przygotowanie drukarki do pracy i odkurzanie niepotrzebnego proszku po jej zakończeniu nie wymaga tak wiele czasu i wysiłku, jak staranne usuwanie struktur podporowych, wypełnianie ewentualnych szczelin, sklejanie/spawanie kawałków wydruku w całość i wszystkie inne czynności, które są często potrzebne po prostu aby uczynić wydruk użytecznym. Technologia SLS zapewnia również najbardziej precyzyjny i kompletny wydruk, jaki jest obecnie możliwy – od ręki i obsługuje drukowanie wielu części jednocześnie. Niezależnie od tego, czy potrzebujesz wielu prostych przedmiotów, czy też mniejszej liczby bardzo złożonych – SLS pozostaje lepszym wyborem.

Brak struktur podporowych i brak konieczności składania części w całość po wyjęciu ich z drukarki – przynajmniej w przypadku wystarczająco małych wydruków, ponieważ oczywiście modele, które nie zmieszczą się w drukarce, nadal będą musiały zostać złożone z mniejszych części – są tutaj decydującymi czynnikami. Wszystkie inne czynności w ramach obróbki końcowej – takie jak szlifowanie, malowanie (również za pomocą specjalnych metod wymienionych w tym artykule, takich jak piaskowanie, wygładzanie parą, zanurzanie lub wygładzanie wibracyjne), pokrywanie różnymi substancjami – można wykonywać niezależnie od zastosowanej metody drukowania i dlatego można je określić jako wykończenia. W zależności od sytuacji mogą lub nie muszą być one potrzebne, ponieważ nie każdy wydrukowany element wymaga gładkiej, pomalowanej lub pokrytej jakąś substancją powierzchni, aby mógł być użyteczny. Jednak każdy pojedynczy wydruk musi stanowić całość i precyzyjnie przedstawiać zamierz

Obniż koszty drukowania SLS 3D

Przeczytaj nasz najnowszy e-book i spraw, aby drukowanie SLS 3D było bardziej opłacalne