Selektywne spiekanie laserowe w szczegółach

W poprzednim artykule przedstawiono krótki opis technologii selektywnego spiekania laserowego i ulokowano ją wśród innych metod druku 3D. Teraz nadszedł czas, aby zagłębić się w szczegóły SLS i ujawnić jego mechanizmy. Możesz być zdezorientowany, jak dokładnie laser spieka proszek, dlaczego stosujemy podwyższoną temperaturę, a nawet dlaczego możemy używać jednych materiałów proszkowych a innych nie. Ten artykuł dostarczy odpowiedzi na te pytania. Przedstawimy również perspektywy dla badań w zakresie procesu SLS i stosowanych proszków.

Ale po kolei – zróbmy szybkie streszczenie SLS. Jest to technologia druku 3D polegająca na spiekaniu warstwa po warstwie polimeru lub proszku metalowego w podwyższonej temperaturze. Tzw. „recoater” rozprowadza proszek na platformie roboczej drukarki, a następnie zgodnie z pociętym modelem warstwa proszku jest spiekana. Platforma przesuwa się nieznacznie w dół i proces powtarza się aż do osiągnięcia pożądanego wydruku.

Wewnątrz drukarki Sinterit Lisa Pro (przewijanie do przodu x 6)

Proszki i ich konsolidacja

Istnieją określone wymagania w zakresie konsolidacji cząstek proszku. Musimy rozróżnić dwie główne kategorie materiałów: proszki metaliczne i polimerowe. Pierwsza grupa jest wykorzystywana głównie w przemyśle samochodowym i lotniczym, podczas gdy druga obejmuje tworzenie prototypów, cele medyczne, edukację i małoseryjną produkcję niestandardowych elementów.

Pierwszym i fundamentalnym parametrem proszku jest zakres temperatury, w którym może nastąpić spiekanie. Dla opisu zjawisk skupimy się na proszkach polimerowych takich jak poliamidy (PA), elastomery termoplastyczne (TPE) i poliuretany termoplastyczne (TPU) szeroko dostępne w ofercie Sinterit.

Ale czym są polimery? Wyobraź sobie bardzo długi łańcuch złożony z takich samych ogniw. Ten łańcuch nazywa się polimerem, podczas gdy ogniwo łańcucha nazywa się monomerem. Łańcuch ten powstaje wskutek reakcji polimeryzacji, w której jeden związek zostaje dodany do drugiego, tworząc ostatecznie bardzo długi łańcuch. Tego typu związki są obecne wokół nas w różnorodnych formach. Opakowania i butelki plastikowe to polimery polietylenu (PE), polistyrenu (PS) i inne. Drewno jest polimerem celulozy, a szkło polimerem usieciowanego silikonu. Niektóre z polimerów, np. poliamid, wykorzystywany np. w przemyśle odzieżowym, można dostosować do technologii SLS.

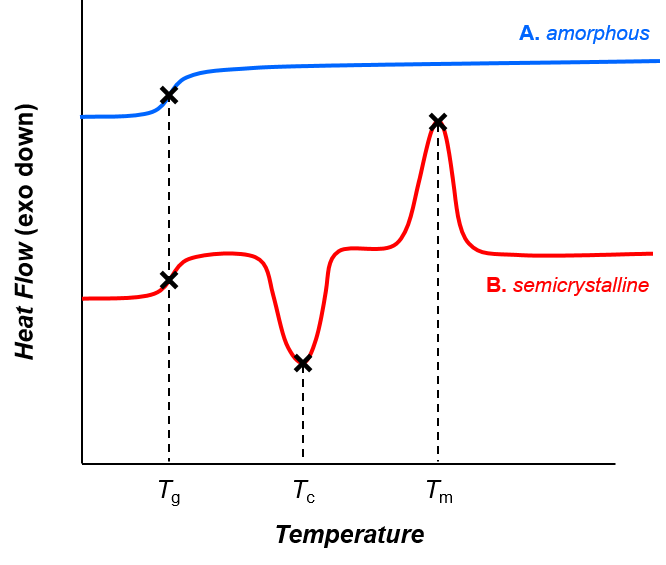

Ten plik jest objęty licencją Creative Commons Attribution-Share Alike 4.0 International. Źródło: Wikipedia Na wykresie widoczne są istotne temperatury przemian fazowych polimeru amorficznego i krystalicznego, na których opieramy zakres temperatury spiekania. Występuje temperatura zeszklenia, krystalizacji i topnienia.

Więc kiedy wiemy, czym są polimery, możemy wyróżnić ich formy krystaliczne od amorficznych. Nie zniechęcaj się – to tylko nazewnictwo, które wskazuje na ich stany fizyczne istotne dla zakresu temperatury spiekania. Te pierwsze występują między temperaturą zeszklenia a temperaturą topnienia, a drugie – między temperaturą zeszklenia a temperaturą płynięcia – zwykle między 50-200°C.

Ten zakres temperatury umożliwia dyfuzję cząstek i usprawnia proces wiązania, tworząc tzw. szyjkę pomiędzy ziarnami proszku. Podczas regulowania temperatury trzeba mieć świadomość, że domieszki do proszku mogą wpływać na temperaturę przejścia fazowego i należy uważać, aby proszek całkowicie się nie roztopił. Istnieje także zjawisko koalescencji zwane „szyjką”, które zachodzi pomiędzy dwoma cząsteczkami zaczynającymi łączyć się ze sobą w podwyższonej temperaturze. Wyobraź sobie dwie stykające się ze sobą kule, które powoli scalają się w jedną elipsę – jest to koalescencja termiczna.

Konsolidacja proszku kończy się za pomocą wiązki laserowej pochłoniętej przez proszek i polimeryzacji łańcuchów w cząstkach, tworząc jednolitą warstwę spiekanego proszku. Zgodnie z powyższymi informacjami, cząstki proszku SLS muszą posiadać określoną średnicę – waha się ona od 45 do 90 μm, aby zapewnić optymalną precyzję.

Istotne parametry

Spektrum parametrów wpływających na proces SLS jest niezwykle długie. Jednak niektóre z nich są bardziej kluczowe dla jakości i czasu drukowania. Na listę składają się wymienione wyżej właściwości proszku, takie jak zakres temperatury spiekania, a także charakterystyka chemiczna podłoża, mająca decydujące znaczenie dla przebiegu procesu wiązania. Jeżeli używany materiał nie absorbuje energii z lasera, możemy zmieszać go z jakimś środkiem absorbującym laser – jest to jednak bardzo delikatne działanie oraz trzeba idealnie dobrać proporcję i charakter chemiczny absorbera.

Ta domieszka może także wpływać na właściwości mechaniczne wydruku oraz jego kolor i starzenie się. Aby dodać inne zmienne do równania, wyobraź sobie, że musisz wybrać laser o określonej długości fali z dopasowaną optyką, aby drukowanie doszło do skutku. Wszystkie wyżej wymienione parametry stanowią wspaniałe pole badań naukowych i przemysłowych.

„Zabawa” z proszkiem i laserem

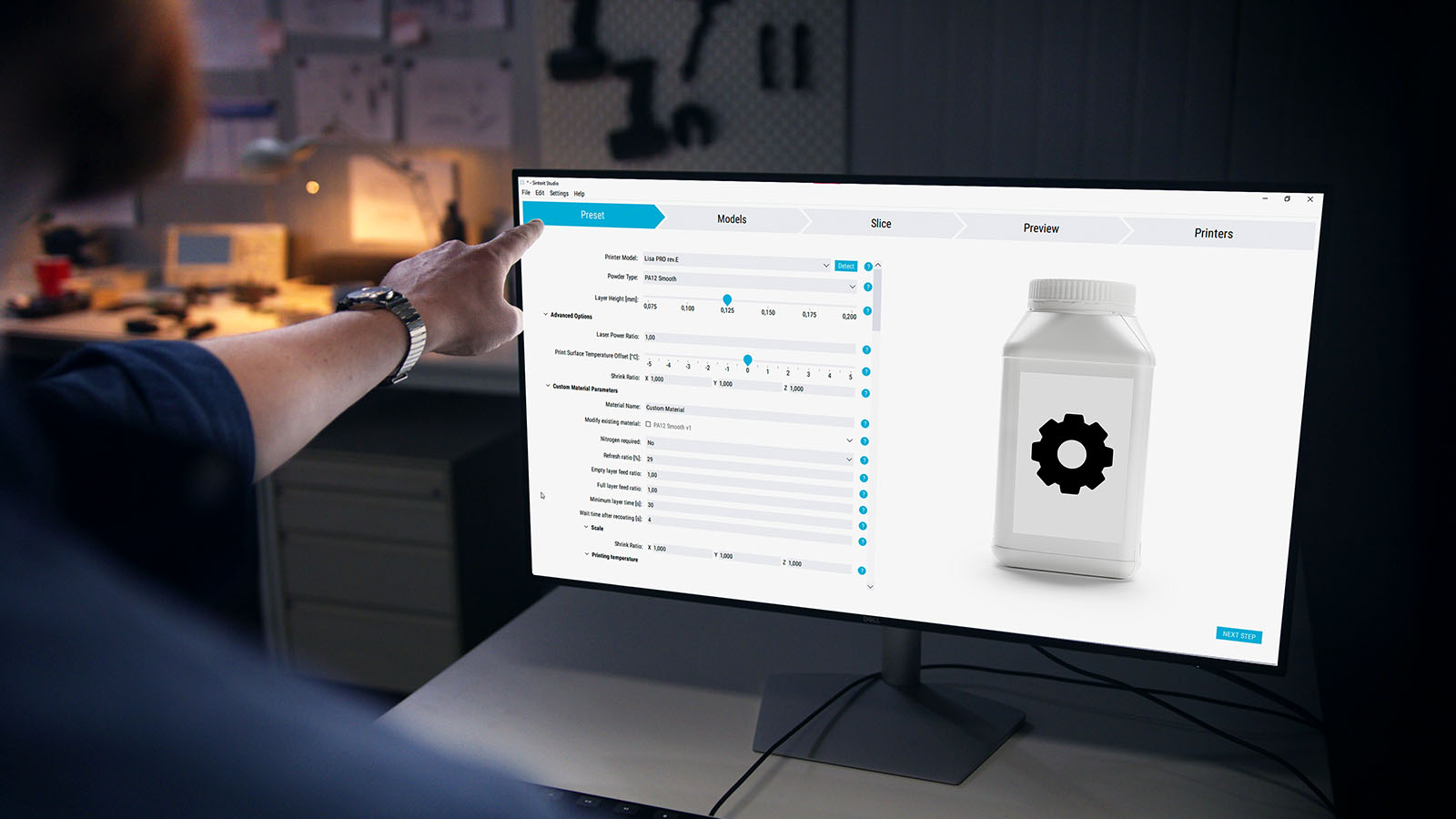

Mając świadomość, że niemal każdy krok na drodze drukowania SLS wpływa na właściwości mechaniczne ostatecznego wydruku, można pobawić się z ich dopasowywaniem. Do wyboru są proszki twarde, miękkie, gumowe i inne. Jedną prostą rzeczą, którą można zrobić, to zmiana temperatury drukowania w dozwolonym zakresie i innych parametrów druku. Jest to naprawdę łatwe do zrobienia przy użyciu otwartych parametrów w Sinterit Studio 2019. Tylko regulowanie temperatury może zmienić odporność mechaniczną lub jakość modelu. Otwarte parametry zostaną omówione w innym artykule, więc jest to bardzo interesująca manipulacja.

Perspektywy

Mam nadzieję, że ten artykuł przeniósł Cię do świata selektywnego spiekania laserowego i pobudził do myślenia o złożoności procesu i perspektywach na przyszłość w zakresie SLS. Ogromnie zachęcam naukowców, jak również przedstawicieli przemysłu i hobbystów do eksperymentowania i poddawania swoich pomysłów próbie. Drukowanie 3D może mieć wielki wpływ na naszą przyszłość, więc włóżmy wysiłek w jego kształtowanie.

Paweł Piszko

Doradca naukowy

Obniż koszty drukowania SLS 3D

Przeczytaj nasz najnowszy e-book i spraw, aby drukowanie SLS 3D było bardziej opłacalne