Jak firma Innoseal usprawniła prototypowanie i produkcję małoseryjną dzięki drukarce Sinterit Lisa X

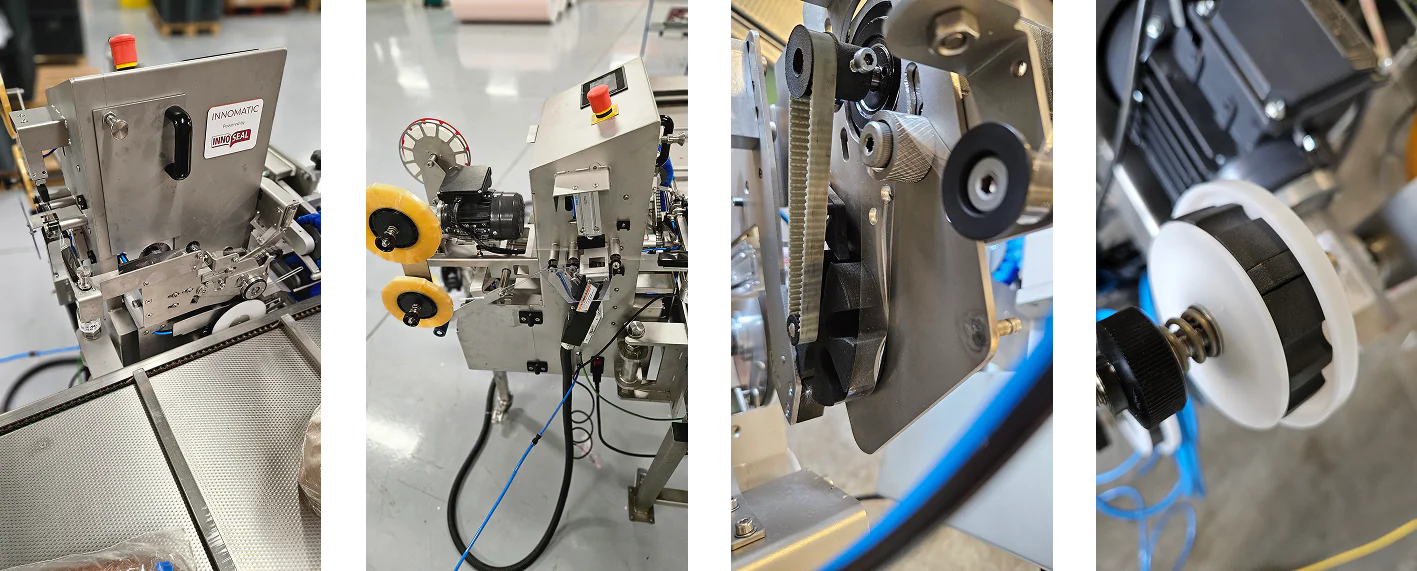

- Firma: Innoseal Europe B.V

- Branża: Rozwiązania w zakresie pakowania

- Lokalizacja: Tilburg, Holandia

- Strona internetowa: www.innoseal.com

Wyzwanie: od wąskich gardeł w prototypowaniu do elastyczności w innowacjach

Innoseal Europe B.V., lider w projektowaniu i produkcji rozwiązań opartych na taśmach pakujących, stanął przed typowym wyzwaniem w rozwoju produktów: pogodzeniem jakości, czasu realizacji oraz kosztów przy przechodzeniu od fazy projektowania do produkcji.

Początkowo firma wdrożyła druk 3D w technologii FDM do celów testowych i prototypowych. Choć rozwiązanie to przyniosło pewne korzyści na wczesnym etapie, szybko okazało się, że jakość końcowych elementów nie spełnia wymagań funkcjonalnych testów ani nie nadaje się do małoseryjnej produkcji.

Tradycyjnie Innoseal musiał czekać na znaczny popyt rynkowy, zanim mógł uzasadnić inwestycję w kosztowne formy wtryskowe – proces ten wymagał dużych nakładów finansowych przy niepewnych rezultatach. Aby ograniczyć ryzyko, firma zaczęła zlecać druk 3D podmiotom zewnętrznym, jednak niejednolity czas realizacji oraz obawy związane z wyciekiem własności intelektualnej skutecznie hamowały innowacyjność.

Rozwiązanie: wybór drukarki Lisa X i wolność, jaką daje technologia SLS

W poszukiwaniu przystępnego cenowo, łatwego w obsłudze i otwartego na różne materiały ekosystemu druku 3D w technologii SLS, zespół Innoseal przeanalizował dostępne na rynku rozwiązania. W wyniku tej analizy wybór padł na firmę Sinterit oraz model Lisa X.

„Przyjrzeliśmy się innym metodom druku 3D oraz innym markom, ale ostatecznie zdecydowaliśmy się na technologię SLS i wybraliśmy Sinterit ze względu na ich świetną komunikację oraz możliwość stosowania dowolnych materiałów. Tego nie oferował żaden inny dostawca przystępnych cenowo drukarek SLS dla początkujących” — wspomina Daniel Aarts, Dyrektor Techniczny w Innoseal Europe.

Decydującym momentem była wizyta w fabryce Sinterit w Polsce. „Zobaczenie produkcji na własne oczy i rozmowa z zespołem utwierdziły nas w przekonaniu co do jakości produktu oraz ludzi, którzy za nim stoją”.

Zastosowanie: części funkcjonalne, prototypy i krótkie serie produkcyjne

Obecnie firma Innoseal wykorzystuje drukarkę Lisa X głównie do produkcji małych, funkcjonalnych elementów z materiału PA11 CF — tworząc prototypy oraz krótkie serie, zanim skala produkcji uzasadni przejście na formowanie wtryskowe. Przy średniej częstotliwości 1–2 wydruków miesięcznie i partiach liczących od 10 do 50 sztuk, Lisa X stała się filarem ich działalności badawczo-rozwojowej oraz produkcji niskoseryjnej.

„Obliczanie bezpośredniego zwrotu z inwestycji w skali, w jakiej używamy drukarki SLS, nie ma większego sensu. Natomiast możliwości w zakresie innowacji i testowania nowych koncepcji znacznie się poprawiły. Przeprowadzenie szybkiego testu czy udoskonalenie istniejącego projektu zajmuje nam teraz dni zamiast tygodni” — mówi Daniel Aarts.

Kompletny zestaw urządzeń Sinterit, obejmujący m.in. Powder Handling Station (PHS) oraz Sandblaster, znacząco usprawnia procesy postprocessingowe. Mimo że typowe dla elementów Innoseal są złożone geometrie — często zawierające małe otwory i wewnętrzne komory — cały proces obróbki przebiega sprawnie. „W przypadku nylonu z włóknem węglowym (CF Nylon), który sam w sobie ma szorstką fakturę, jesteśmy bardzo zadowoleni z jakości powierzchni” — dodaje Daniel Aarts.

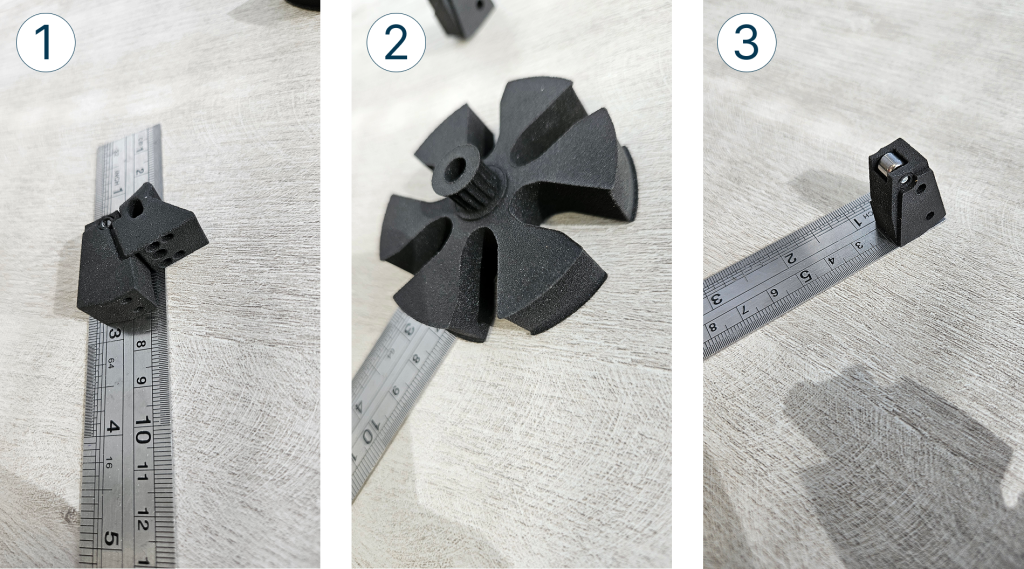

Elementy drukowane na drukarce Sinterit Lisa X:

- Blok popychacza i jednostronna blokada

- Koło do taśmy

- Blok jednostronnej blokady

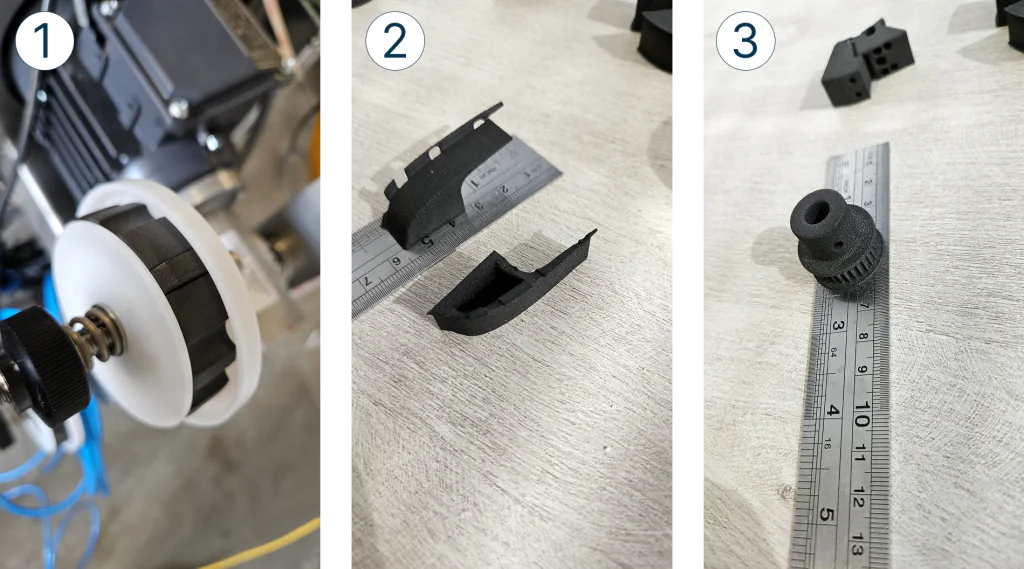

Elementy drukowane na drukarce Sinterit Lisa X:

- Uchwyt rolki taśmy o niestandardowym rozmiarze

- Bloki prowadzące papier

- Koło pasowe oraz w tle: blok popychacza i jednostronna blokada

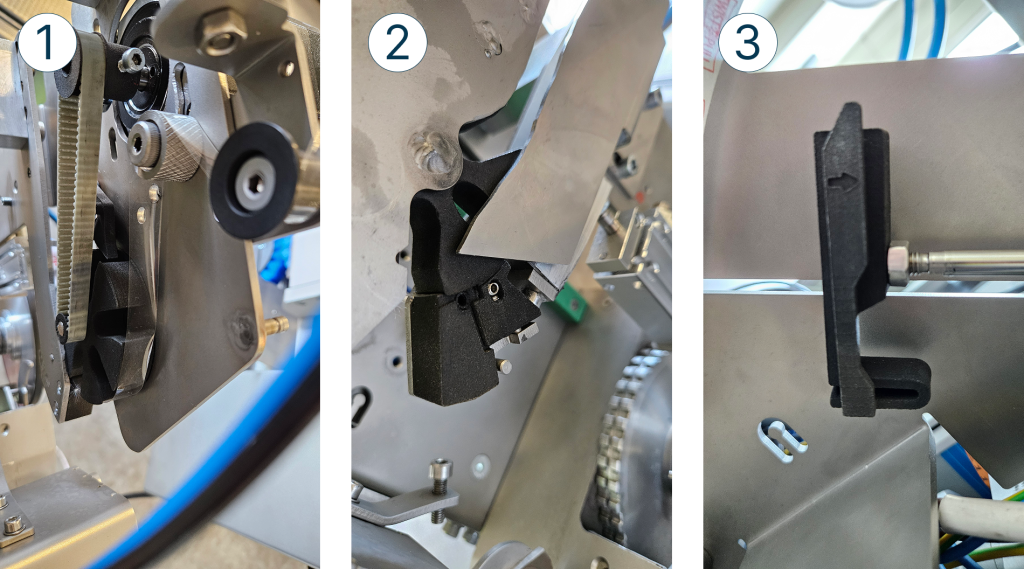

Elementy drukowane na drukarce Sinterit Lisa X:

- Koło taśmy w zespole z kołem pasowym

- „Koło taśmy” w zespole z „popychaczem” i „jednostronną blokadą”

- Mechanizm docisku papieru z automatycznym zwolnieniem

Efekty: szybsze innowacje, mniejsze ryzyko i realne oszczędności

Wdrożenie drukarki Lisa X przyniosło firmie Innoseal wymierne korzyści:

- Zmniejszenie liczby poprawek form wtryskowych dzięki możliwości weryfikacji komponentów przed rozpoczęciem produkcji form.

- Większa elastyczność i szybsze wprowadzenie produktów na rynek, szczególnie w przypadku złożonych zespołów mechanicznych.

- Skrócenie cykli iteracji projektowych, co pozwoliło zaoszczędzić od 3 do 5 dni przy każdej poprawce projektu.

„Może się wydawać, że to niewiele, ale przy wielu wersjach projektu daje to znaczne oszczędności czasowe” — wyjaśnia Daniel Aarts, Dyrektor Techniczny w Innoseal Europe. „Gdybyśmy musieli zlecać frezowanie lub toczenie każdej zmiany na zewnątrz, stracilibyśmy w ciągu roku ponad 18 tygodni”.

Jednak być może najważniejszą zmianą było odblokowanie potencjału do odważniejszych eksperymentów. „Możemy teraz testować ‘szalone’ pomysły, których wcześniej nie braliśmy pod uwagę z powodów finansowych. Jeśli w komorze roboczej zostaje miejsce i nie przekraczamy współczynnika odświeżania — to czemu nie wydrukować i sprawdzić?”

Ulubiona funkcja: druk bez stresu

Daniel Aarts podkreśla, że jedną z największych zalet Lisa X jest możliwość uruchomienia wydruku i… zapomnienia o nim. W przeciwieństwie do technologii FDM, gdzie problemy z adhezją mogą zrujnować długi wydruk, Lisa X oferuje niezawodność i spokój ducha.

„Nie trzeba stać przy platformie i czekać, czy pierwsze warstwy się przykleją. Nie ma zniszczonych wydruków trwających 48 godzin. To samo w sobie oszczędza nam mnóstwo czasu i frustracji”.

Bonusowy wywiad: wnioski, niespodzianki i plany na przyszłość z Lisa X

Chcesz się dowiedzieć, jak naprawdę wygląda codzienne korzystanie z Lisa X? W wyjątkowym materiale wideo Daniel Aarts, Dyrektor Techniczny Innoseal, dzieli się:

- największymi zaskoczeniami z pierwszych miesięcy użytkowania,

- tym, jak drukarka zmieniła podejście firmy do prototypowania,

- oraz co sprawia, że codzienna obsługa jest prostsza, niż się spodziewali.

Usłyszysz również praktyczne rady dla firm, które rozważają zakup swojej pierwszej drukarki SLS — oraz spojrzenie w przyszłość tej technologii w Innoseal i nie tylko.

Zobacz i zainspiruj się prawdziwym doświadczeniem użytkownika!

Podsumowanie

„Dzięki drukarce Lisa X od Sinterit skróciliśmy czas realizacji i jesteśmy w stanie szybciej tworzyć lepsze rozwiązania, co przekłada się na większe zadowolenie naszych klientów” — podsumowuje Daniel Aarts.

Dla Innoseal Europe inwestycja w drukarkę Lisa X nie była jedynie decyzją o zakupie urządzenia do produkcji części. To był krok w stronę uwolnienia innowacyjności, ograniczenia ryzyka oraz zdobycia elastyczności pozwalającej działać w tempie, jakie narzucają ich pomysły.