Transformacja produkcji oświetlenia LED dzięki technologii SLS w firmie Indulite

Jak drukarki Sinterit LISA X, SUZY oraz kompletny ekosystem SLS umożliwiły szybkie iteracje, produkcję części końcowych oraz wykończenie klasy premium

„Special is Standard by Indulite”

To, co naprawdę wyróżnia Indulite, to podejście do personalizacji. Zamiast traktować niestandardowe wymagania jako wyjątek, firma oparła swój model biznesowy na przekonaniu, że rozwiązania dopasowane do potrzeb klienta powinny być standardem. Filozofię tę oddaje hasło Indulite:

Special is Standard by Indulite.

Każdy projekt realizowany jest indywidualnie, a oprawy oświetleniowe są konstruowane tak, aby spełniać konkretne wymagania techniczne, architektoniczne i funkcjonalne. Geometria, systemy montażu, komponenty wewnętrzne, elementy uszczelniające oraz parametry pracy są dostosowywane do rzeczywistych zastosowań — bez kompromisów.

Tak wysoki poziom elastyczności stawia duże wymagania przed procesem produkcyjnym. Wraz ze wzrostem liczby wariantów produktów i skracaniem cykli rozwojowych, Indulite nieustannie poszukuje technologii, które pozwalają szybko, niezawodnie i w sposób zrównoważony przekształcać pomysły w komponenty gotowe do produkcji.

Rzeczywistość biznesowa: personalizacja na dużą skalę

Jak wyjaśnia zespół:

Specjalizujemy się w projektowaniu i produkcji standardowych oraz niestandardowych opraw oświetleniowych LED, tworzonych na zamówienie zgodnie z potrzebami i oczekiwaniami naszych klientów…

Przed wdrożeniem SLS: Dwa wąskie gardła spowalniające rozwój firmy

Przed wdrożeniem wewnętrznej technologii SLS firma Indulite mierzyła się z dwoma kluczowymi ograniczeniami, które wpływały zarówno na tempo prac rozwojowych, jak i efektywność produkcji.

1) Druk FDM nie spełniał wymagań jakościowych dla części końcowych

Choć Indulite korzystało już z druku 3D, technologia FDM okazała się niewystarczająca w przypadku części funkcjonalnych i elementów końcowych:

Potrzebowaliśmy lepszego rozwiązania w zakresie druku 3D niż FDM — zarówno do części końcowych i funkcjonalnych, jak i do prototypowania.

Części nie zapewniały wymaganej wytrzymałości mechanicznej, jakości powierzchni ani precyzji niezbędnej w profesjonalnych produktach oświetleniowych LED.

2) Outsourcing wiązał się z długimi terminami realizacji i wysokimi kosztami

Poleganie na zewnętrznych usługach druku powodowało opóźnienia i brak przewidywalności:

Korzystaliśmy również z Hubs oraz innych zewnętrznych usług druku 3D, co wiązało się z problemami takimi jak długie terminy realizacji i wysokie koszty.

Formowanie wtryskowe nie było realną alternatywą dla wielu komponentów ze względu na złożoną geometrię oraz wysokie koszty wykonania form.

Ze względu na złożoność oraz geometrię naszych części nie zawsze możliwe jest ich wytworzenie metodą formowania wtryskowego.

Dla firmy napędzanej personalizacją i szybką realizacją zamówień ograniczenia te hamowały innowacyjność i spowalniały produkcję.

Strategiczna zmiana: dlaczego wdrożenie wewnętrznej technologii SLS miało sens

- Elastyczność (Agility) — szybsze iteracje i krótsze terminy realizacji

- Jakość (Quality) — parametry mechaniczne i wykończenie powierzchni odpowiednie dla części końcowych

- Zrównoważony rozwój (Sustainability) — ograniczenie transportu i lokalizacja produkcji

Dodatkowym czynnikiem był holenderski program rządowy wspierający redukcję emisji CO₂ poprzez przenoszenie produkcji do własnych zakładów.

Rząd Holandii prowadził program wsparcia dla firm, które były w stanie wykazać, że dzięki wdrożeniu określonych technologii produkcji wewnętrznej mogą ograniczyć emisję CO₂ — takie przedsiębiorstwa otrzymywały dofinansowanie.

Współpraca z Sinterit: więcej niż tylko drukarka

Krótko analizowaliśmy technologię MJF, jednak ostatecznie wybraliśmy SINTERIT, ponieważ jest ona znacznie bardziej przystępna cenowo w porównaniu z systemami MJF, a dodatkowo umożliwia ponowne wykorzystanie zużytego proszku po jego odświeżeniu.

Zespół Sinterit wsparł Indulite w zaprojektowaniu kompletnego, dopasowanego do potrzeb stanowiska produkcyjnego:

Nawiązaliśmy kontakt z zespołem SINTERIT, który pomógł nam i doradził w zakresie doboru niezbędnych urządzeń oraz różnych materiałów do procesu druku SLS i post-processingu, dostosowanych do naszych potrzeb.

Dzięki szybkiemu wsparciu i profesjonalnemu doradztwu ze strony SINTERIT nie rozważaliśmy już współpracy z innym partnerem.

Strategia dwóch drukarek: LISA X i SUZY pracujące razem

LISA X — wszechstronność materiałowa i zaawansowane zastosowania

LISA X została wybrana ze względu na szeroką kompatybilność materiałową oraz zaawansowane możliwości druku, w tym druk z wykorzystaniem atmosfery azotu:

Zainwestowaliśmy w obie maszyny ze względu na różnorodność materiałów, które można przetwarzać wyłącznie na LISA X…

SUZY — szybkość i efektywność kosztowa

SUZY została wdrożona w celu zwiększenia wydajności oraz obniżenia kosztu jednostkowego części przy produkcji w większych seriach:

Wybraliśmy SUZY, ponieważ jest nieco szybsza i bardziej przystępna cenowo niż LISA X…

Dzięki równoczesnej pracy obu systemów Indulite może efektywnie realizować produkcję dużej liczby części, zachowując jednocześnie elastyczność materiałową.

…przy produkcji dużej liczby części możemy korzystać z obu urządzeń jednocześnie…

Przewaga ekosystemu: kompletny, kompleksowy workflow od początku do końca

To, co czyni ten przypadek silnym punktem odniesienia, to fakt, że Indulite nie poprzestało na stwierdzeniu „kupiliśmy drukarkę”. Firma zbudowała kompletny ekosystem, który wspiera:

- powtarzalność produkcji,

- profesjonalne wykończenie powierzchni,

- ponowne wykorzystanie proszku,

- skalowalną wydajność produkcyjną.

Struktura ekosystemu (dlaczego każdy etap ma znaczenie)

- Projektowanie i przygotowanie plików (Sinterit Studio) – szybkie iteracje bez konieczności wykonywania form

- Druk (LISA X / SUZY) – szeroki zakres materiałów i elastyczność produkcyjna pod względem wolumenu

- Odzyskiwanie proszku (MULTI PHS) – efektywne odzyskiwanie i przygotowanie proszku do ponownego użycia

- Czyszczenie powierzchni (AMT POSTPRO DPX) – jednolite wykończenie powierzchni

- Wygładzanie chemiczne / vapor smoothing (AMT POSTPRO SFX) – estetyczny wygląd klasy premium dla części końcowych

- Przygotowanie proszku (CADMIX II) – kontrolowane odświeżanie i ponowne wykorzystanie proszku

- Generowanie azotu (CADMIA Nitro) – umożliwienie pracy z zaawansowanymi materiałami

Ten zintegrowany workflow zapewnia powtarzalność, efektywność kosztową oraz profesjonalne wykończenie w kolejnych seriach produkcyjnych.

Materiały: inżynieria z myślą o rzeczywistych warunkach pracy

Indulite wykorzystuje przede wszystkim przemysłowe poliamidy do produkcji części funkcjonalnych:

Najczęściej korzystamy z proszków PA 12 Industrial oraz PA 11.5.

W przypadku wyższych wymagań wytrzymałościowych materiały z dodatkiem włókna węglowego są przetwarzane na LISA X z wykorzystaniem atmosfery azotu.

Części z PA11 CF (drukowane na LISA X z wykorzystaniem systemu Nitro)

Możliwość zmiany materiałów w ramach produkcji wewnętrznej pozwala Indulite szybko dostosowywać się do różnych wymagań mechanicznych i aplikacyjnych.

Co Indulite produkuje w technologii SLS

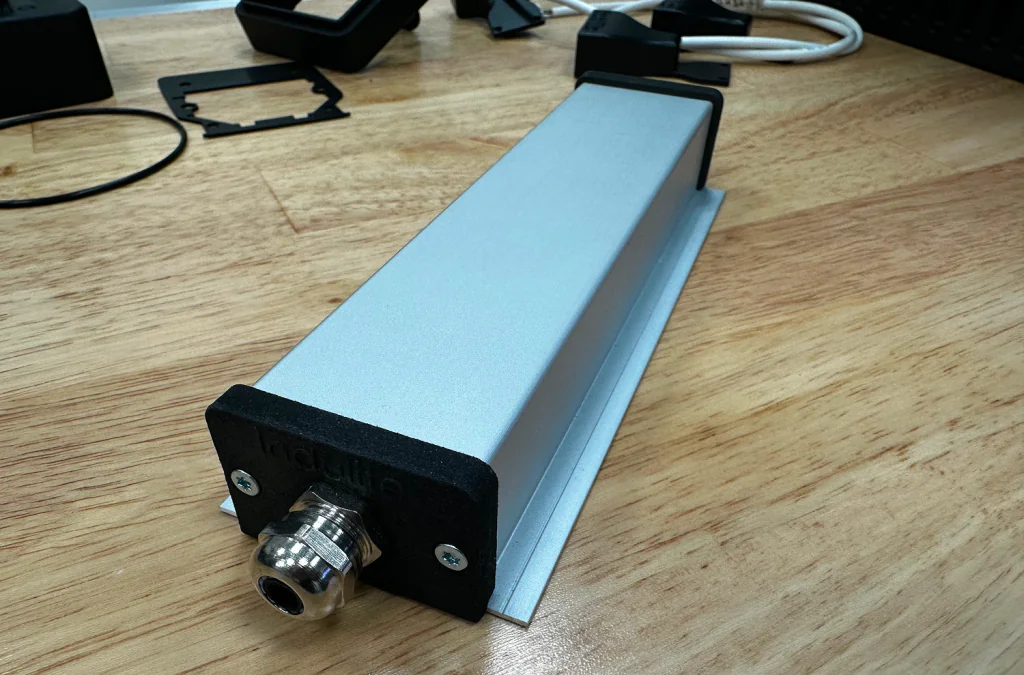

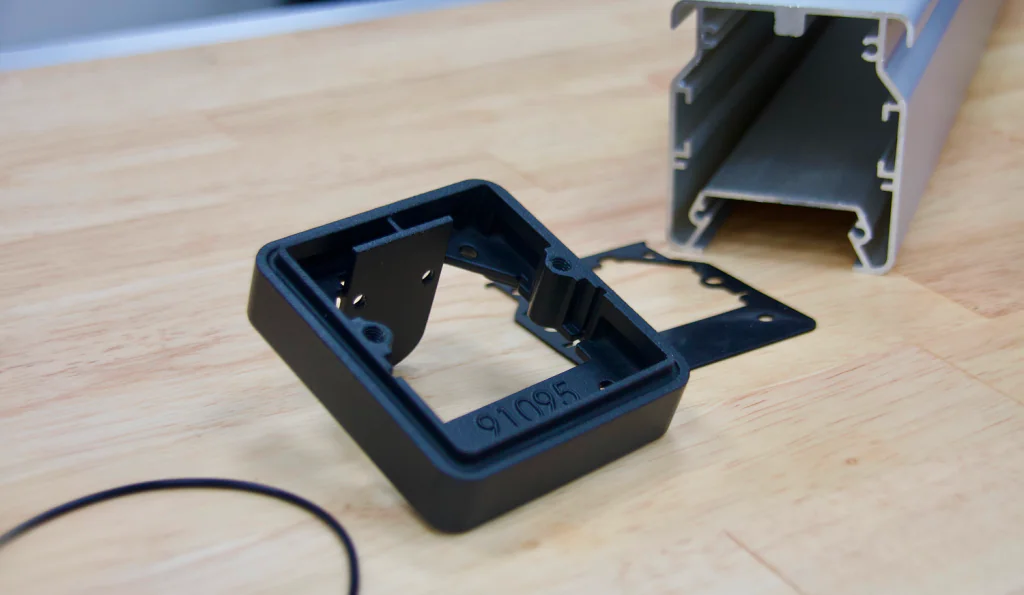

Główne zastosowanie: części końcowe do produktów oświetleniowych LED

Drukujemy zaślepki (3 typy części) do naszej linii INDUSTRIA LED.

Dodatkowe zastosowanie: oprzyrządowanie wewnętrzne oraz części zamienne

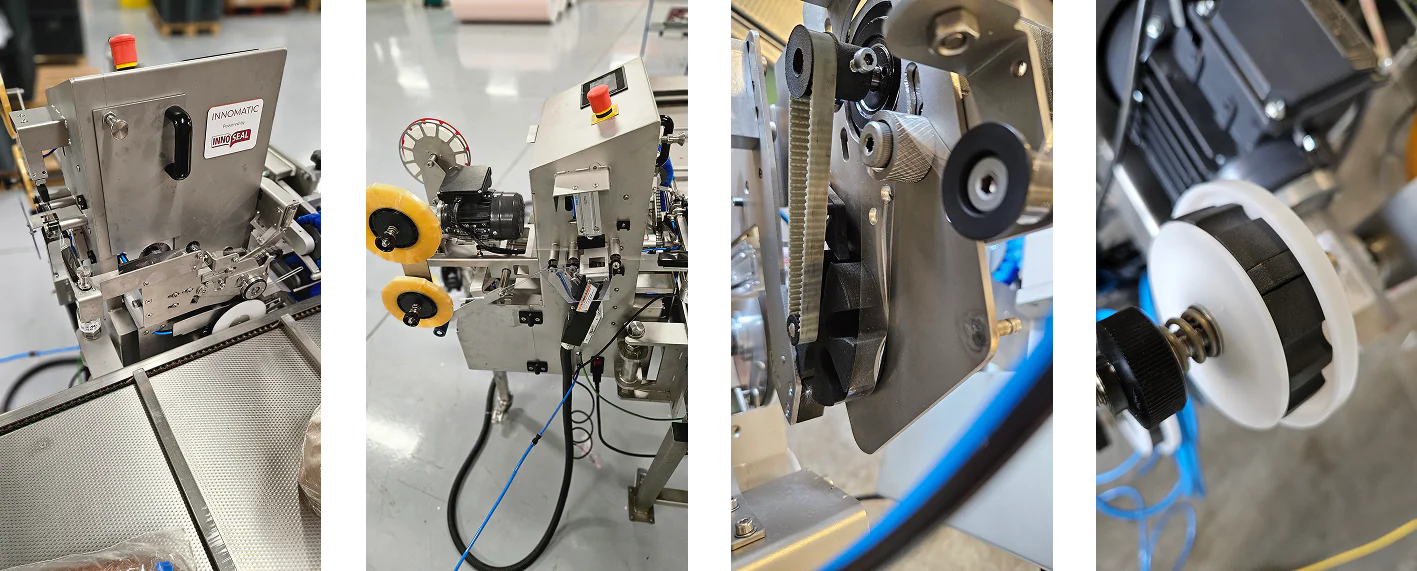

Funkcjonalne części zamienne do naszej wewnętrznie zbudowanej maszyny do produkcji wiązek kablowych…

Miesięczna produkcja:

Produkujemy średnio około 300 części miesięcznie…

To potwierdza, że SLS jest pełnoprawną technologią produkcyjną — a nie jedynie narzędziem do prototypowania.

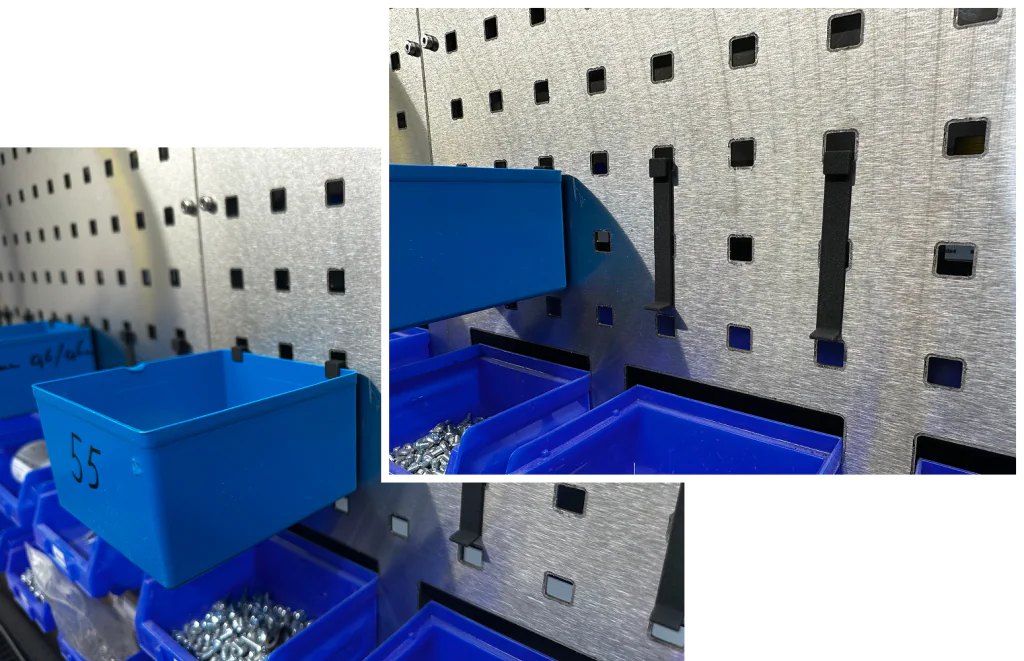

Zapraszamy do obejrzenia poniższego materiału wideo, który prezentuje kompletny proces post-processingu oraz codzienną produkcję SLS w Indulite. Firma wykorzystuje drukarki Sinterit oraz pełny ekosystem SLS nie tylko do wytwarzania części końcowych do produktów dla klientów, ale także do produkcji funkcjonalnych komponentów na potrzeby wewnętrzne — takich jak elementy do nowych stanowisk roboczych, zaprojektowane do montażu pojemników magazynowych na tablicach perforowanych — co dodatkowo optymalizuje efektywność, elastyczność i ogólny przepływ produkcji.

Rezultaty: wymierny wpływ na szybkość i elastyczność

Skrócenie czasu realizacji: 35 dni → około 2 dni

Indulite przedstawia wyraźne porównanie między zamówieniami form wtryskowych realizowanymi za granicą a wewnętrzną produkcją w technologii SLS:

Jeśli zamawiamy części formowane wtryskowo na przykład w Chinach, zajmuje to co najmniej 35 dni… teraz możemy drukować je we własnym zakresie i trwa to około 2 dni…

To nie jest jedynie stopniowa poprawa. To przejście z miesięcznego oczekiwania do zaledwie kilku dni — co diametralnie zmienia tempo uruchamiania produkcji oraz szybkość, z jaką mogą ewoluować projekty.

Szybsze prototypowanie i gotowość do produkcji

We do save a lot of time with prototyping and producing parts in house instead of long lead time…

Większa elastyczność w zakresie personalizacji

Elastyczność w zakresie modyfikowania części i dostosowywania ich do potrzeb naszych klientów.

Efekt strategiczny: Indulite może szybko reagować na potrzeby klientów — bez obciążeń kosztowych i czasowych związanych z outsourcingiem czy wykonywaniem form produkcyjnych.

Dlaczego ma to znaczenie dla branży oświetlenia LED

Przypadek Indulite pokazuje powtarzalny model działania dla producentów wytwarzających spersonalizowane komponenty o złożonej geometrii:

- Wykorzystuj technologię SLS do produkcji złożonych części, które są trudne lub kosztowne w formowaniu wtryskowym

- Utrzymuj iteracje projektowe i produkcję we własnym zakresie, aby skrócić cykle rozwojowe

- Łącz druk 3D z post-processingiem, aby uzyskać wykończenie klasy premium

- Skaluj produkcję dzięki zastosowaniu uzupełniających się maszyn

- Zwiększaj zrównoważony charakter działalności poprzez ponowne wykorzystanie proszku i lokalną produkcję