Wykończenie powierzchni form do odlewów silikonowych – case study porównawcze FDM, SLA i SLS

Wprowadzenie

W zastosowaniach takich jak wytwarzanie form do odlewania silikonu, sama technologia druku 3D nie jest jedynym czynnikiem decydującym o przydatności finalnego elementu. Kluczowe znaczenie ma stan powierzchni roboczej formy, który bezpośrednio wpływa na jakość odwzorowania detalu, szczelność oraz trwałość formy w trakcie wielokrotnych cykli odlewania.

W tym kontekście procesy post-processingu, a w szczególności vapour smoothing, odgrywają rolę krytyczną. Pozwalają one nie tylko na poprawę estetyki, ale przede wszystkim na funkcjonalną modyfikację właściwości powierzchni, takich jak chropowatość, porowatość i szczelność. Dopiero zestawienie technologii druku z odpowiednim procesem wykończenia umożliwia spełnienie wymagań typowych dla form.

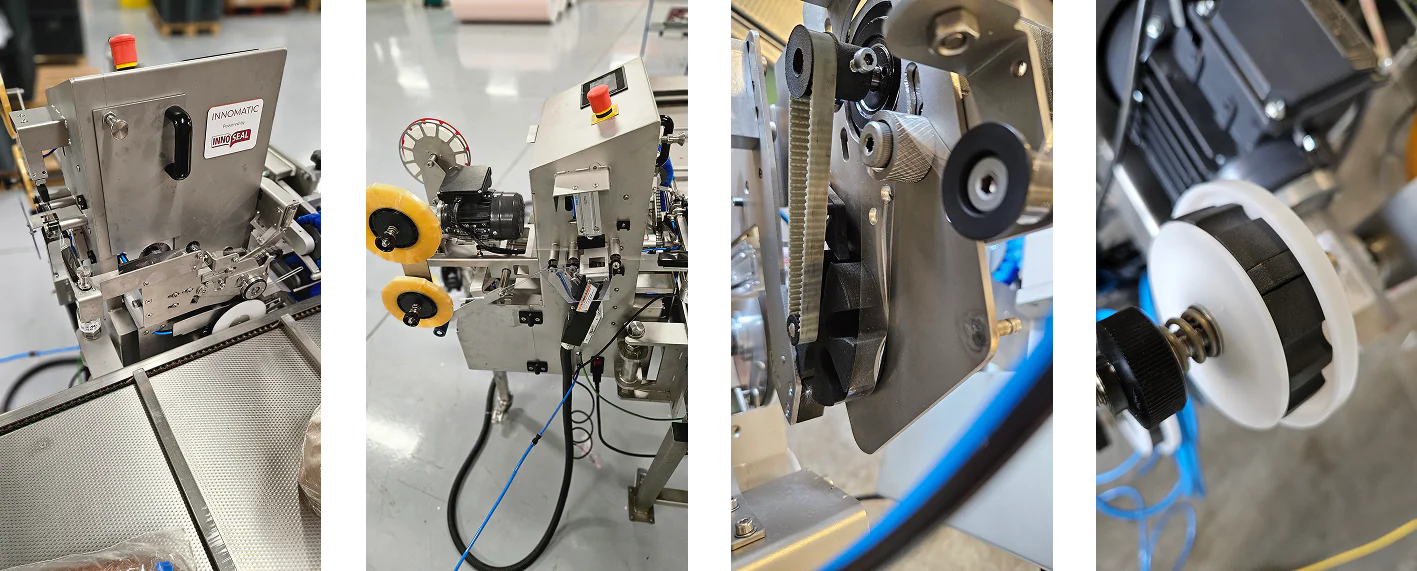

W niniejszym case study porównano trzy technologie druku 3D – FDM, SLA oraz SLS – pod kątem ich przydatności do wykonywania form silikonowych. Analiza opiera się na praktycznym teście: wykonaniu identycznych form, zalaniu ich tym samym materiałem silikonowym oraz ocenie jakości uzyskanych odlewów. Szczególną uwagę poświęcono wpływowi procesu vapour smoothing na funkcjonalność form wykonanych w technologii SLS. Formy służące do produkcji przepustu kablowego, wykorzystane do wykonania próbek porównawczych przedstawiono na zdjęciu 1.1.

Wymagania techniczne dla form silikonowych

Formy przeznaczone do odlewania silikonów (RTV, LSR, PU o niskiej lepkości) muszą spełniać następujące wymagania techniczne:

- niska chropowatość powierzchni (wpływ na jakość odlewu oraz rozformowanie detalu),

- stabilność wymiarowa w czasie,

- szczelność powierzchni (brak mikroporów),

- odporność na wielokrotne cykle odlewania i wyjmowania detalu,

- brak defektów powierzchniowych (linie warstw, ślady podpór),

- wystarczająca wytrzymałość mechaniczna materiału formy.

Porównanie technologii druku 3D w kontekście wytwarzania form do odlewania silikonu

Poniższa tabela przedstawia porównanie trzech technologii druku 3D najczęściej stosowanych do wykonywania form silikonowych.

| Parametr techniczny | SLS (po vapour smoothing) | FDM | SLA |

|---|---|---|---|

| Typowa wysokość warstwy [mm] | 0,075–0,125 | 0,1–0,3 | 0,025–0,05 |

| Chropowatość powierzchni Ra [µm] | 1–3 | 10–25 | 1–5 |

| Widoczność struktury warstw | brak | wysoka | niska |

| Ślady po podporach | brak | brak | obecne |

| Stabilność wymiarowa w czasie | wysoka | średnia | niska |

| Odkształcenia | minimalne | możliwe | częste |

| Szczelność powierzchni | wysoka | niska | średnia |

| Wytrzymałość mechaniczna | wysoka | średnia | niska–średnia |

| Trwałość przy wielokrotnych odlewach | wysoka | niska | średnia |

Uwagi techniczne:

- Podane zakresy są wartościami typowymi dla materiałów standardowych, bez specjalistycznych żywic lub modyfikowanych filamentów.

- Chropowatość powierzchni podana jako wartości orientacyjne (Ra), zależne od ustawień procesu i geometrii detalu.

Formy wykonane w technologii FDM

Formy drukowane w technologii FDM, o ile zaprojektowane tak, aby nie wymagały podpór, charakteryzują się dobrą stabilnością geometryczną i niską podatnością na odkształcenia. Materiały termoplastyczne zachowują swoje wymiary w czasie, co pozwala na przewidywalną pracę formy przy krótkich seriach odlewów. Głównym ograniczeniem jest jednak wyraźna chropowatość powierzchni wynikająca z widocznych warstw i szwów między ścieżkami materiału.

Pokrycie powierzchni alkoholem poliwinylowym (PVA) ułatwia rozformowanie detalu i częściowo kompensuje nierówności, jednak nie zapewnia gładkiej ani szczelnej powierzchni.

Wniosek: FDM sprawdza się głównie w prototypowych odlewach silikonowych oraz szybkich testach geometrii, gdzie priorytetem jest kształt i wymiar, a nie jakość powierzchni.

Poniżej na zdjęciu 1.2 przedstawiono część formy która wymagała dodania podpór podczas procesu druku i widoczna jest słabsza jakość powierzchni wewnątrz.

Formy wykonane w technologii SLA

Formy drukowane w technologii SLA oferują znacznie niższą chropowatość powierzchni w porównaniu do FDM, co teoretycznie sprzyja odwzorowaniu detali. W praktyce jednak każda powierzchnia podparta drzewkami supportów wymaga ręcznego szlifowania, co bywa czasochłonne i może prowadzić do lokalnych zniekształceń geometrii formy.

Dodatkowo materiały fotopolimerowe są podatne na odkształcenia i zmiany gabarytów w czasie, nawet już podczas druku i post-utwardzania. Kruchość żywic ogranicza trwałość form przy wielokrotnych cyklach odlewania.

Wniosek: SLA sprawdza się głównie w formach do bardzo drobnych detali wizualnych lub elementów testowych, gdzie wymagania dotyczą powierzchni, a nie powtarzalności procesu.

Poniżej na zdjęciu 1.3 przedstawiono część formy która została wykonana w technologii druku 3D SLA.

Formy wykonane w technologii SLS z vapour smoothingiem

Formy drukowane w technologii SLS same w sobie charakteryzują się wysoką wytrzymałością mechaniczną i stabilnością wymiarową, ale powierzchnia spiekana jest porowata i nie zawsze szczelna. Proces vapour smoothingu zmienia tę sytuację całkowicie – redukuje chropowatość, zamyka mikropory i nadaje powierzchni gładkość, której nie dają inne technologie.

Dzięki temu formy SLS po vapour smoothingu łączą wysoką precyzję detali, powtarzalność wymiarową i szczelność powierzchni, przy jednoczesnym zachowaniu wytrzymałości materiału.

Wniosek: W technologii SLS brak struktur podporowych oraz możliwość dokładnego odwzorowania detali sprawiają, że formy te nadają się zarówno do krótkich, jak i długich serii odlewów silikonowych. Oferują tym samym funkcjonalność i trwałość, której nie osiąga ani FDM, ani SLA. Vapour smoothing nie jest tu tylko zabiegiem kosmetycznym, jest kluczowym procesem, który przekształca wydruk SLS w pełni funkcjonalną formę, która nie wymaga pokrywania alkoholem poliwinylowym w celu ułatwienia rozformowania detalu.

Poniżej na zdjęciu 1.4 przedstawiono fragment tego typu formy.

Vapour smoothing jako czynnik decydujący o funkcjonalności formy

Proces vapour smoothingu prowadzi do kontrolowanego uplastycznienia wierzchniej warstwy materiału, co skutkuje redukcją chropowatości oraz zamknięciem mikroporów charakterystycznych dla struktur spiekanych. W kontekście form silikonowych oznacza to istotną zmianę właściwości użytkowych elementu, a nie jedynie poprawę wizualną.

W porównaniu do mechanicznych lub powłokowych metod wygładzania, vapour smoothing:

- działa jednorodnie na całej powierzchni,

- nie wprowadza dodatkowych warstw materiału,

- nie zmienia geometrii w sposób lokalny,

- poprawia szczelność bez utraty detalu geometrycznego.

Dzięki temu możliwe jest bezpośrednie wykorzystanie wydruków jako form silikonowych bez konieczności dalszej obróbki powierzchni.

Odlewy silikonowe – porównanie jakości powierzchni

Aby zweryfikować przydatność poszczególnych technologii do wykonywania form roboczych, wykonano próbne odlewy silikonowe w formach wydrukowanych metodami FDM, SLA oraz SLS (po procesie vapour smoothingu). Wszystkie formy zostały zalane tym samym materiałem silikonowym, przy zachowaniu identycznych parametrów procesu, co pozwala na bezpośrednie porównanie jakości odwzorowania powierzchni oraz detali geometrycznych.

Na zdjęciu 1.5 przedstawiono formy po procesie wypełniania materiałem silikonowym.

Zbliżenia powierzchni odlewów, wyraźnie pokazują wpływ technologii wykonania formy na strukturę i gładkość powierzchni detalu.

W przypadku form FDM widoczna jest tekstura wynikająca z warstwowej budowy formy, która przenosi się na powierzchnię silikonu można ją zaobserwować na zdjęciu 1.6.

Formy SLA zapewniają znacznie gładszą powierzchnię, jednak lokalne ślady po podporach i ręcznej obróbce są nadal możliwe do zaobserwowania na zdjęciu 1.7.

Najbardziej jednorodną i powierzchnie odlewów uzyskano w formach wykonanych w technologii SLS po vapour smoothingu widoczny fragment powierchni na zdjęciu 1.8. Zamknięcie porowatości materiału oraz redukcja chropowatości powierzchni formy skutkują bardzo dobrym odwzorowaniem detali i ciągłością powierzchni roboczej, co ma kluczowe znaczenie w przypadku elementów funkcjonalnych, takich jak uszczelki, gdzie istotna jest zarówno geometria, jak i jakość kontaktu powierzchniowego.

Podsumowanie techniczne – rekomendacje

Analiza porównawcza pokazuje, że sama technologia druku 3D nie zawsze jest wystarczająca do spełnienia wymagań stawianych formom do odlewania silikonu. Kluczowym czynnikiem jest możliwość uzyskania funkcjonalnej, szczelnej i stabilnej powierzchni roboczej.

Rekomendacje praktyczne:

- FDM – odpowiednie do szybkich prototypów i testów geometrii, gdy jakość powierzchni nie jest krytyczna.

- SLA – dobre rozwiązanie dla krótkich serii detali wizualnych o wysokich wymaganiach estetycznych.

- SLS + vapour smoothing – technologia rekomendowana do form roboczych, wymagających trwałości, szczelności i powtarzalnej jakości odlewów.

W tym ujęciu vapour smoothing nie jest dodatkiem estetycznym, lecz kluczowym etapem procesu, który przekształca druk 3D SLS w narzędzie zdolne do realnych zastosowań produkcyjnych w obszarze form silikonowych.