Drukarki 3D

Drukarki 3D SLS

Urządzenia peryferyjne

Ekosystem drukarek

Strefa Klienta

Druk bez ograniczeń projektowych

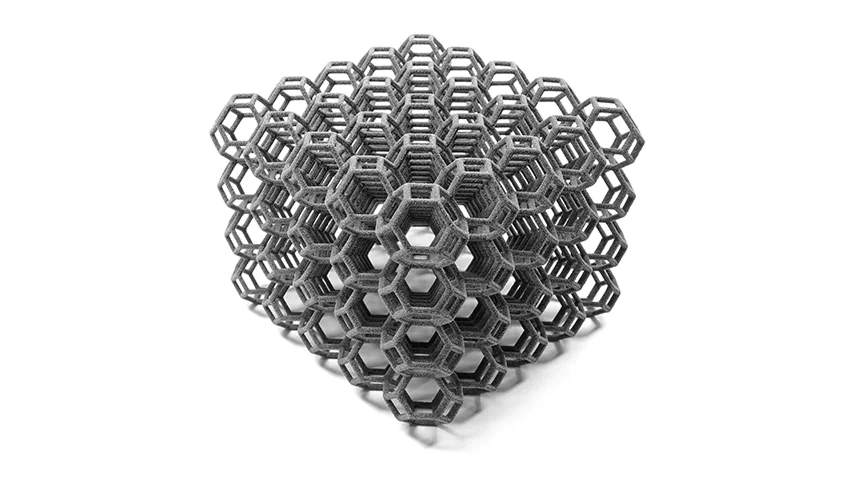

Technologia SLS pozwala badaczom tworzyć niezwykle złożone geometrie, w tym kanały wewnętrzne, struktury kratowe czy elementy ruchome, bez konieczności stosowania podpór. Otwiera to możliwości budowy modeli eksperymentalnych, mechanizmów funkcjonalnych oraz weryfikacji formy i wymiarów, które są poza zasięgiem technologii FDM czy SLA.

Niezawodne właściwości mechaniczne

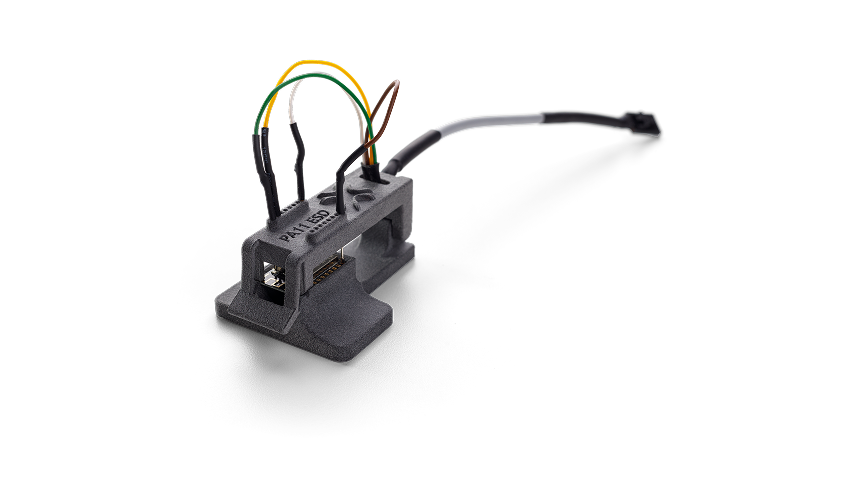

Drukarki Sinterit wykorzystują materiały klasy przemysłowej, takie jak PA12, PA11 Onyx czy PA 11.5, oferujące wysoką wytrzymałość, odporność temperaturową i trwałość. Dzięki temu możliwe jest prowadzenie rzeczywistych testów funkcjonalnych bezpośrednio na wydrukowanych częściach, co ma kluczowe znaczenie w badaniach inżynierskich i studiach wykonalności projektów.

Szybki, iteracyjny rozwój wewnątrz laboratorium

Od projektu CAD do przetestowanego elementu można przejść w mniej niż 24 godziny. To umożliwia walidację wielu hipotez lub wariantów projektu w ramach jednego tygodnia. Bez outsourcingu i czekania na dostawców. Takie podejście radykalnie skraca pętle sprzężenia zwrotnego i przyspiesza proces eksperymentowania.

Dostosowany do środowisk laboratoryjnych

Systemy Sinterit są kompaktowe, łatwo dostępne i proste do integracji w laboratoriach badawczych. Dzięki intuicyjnemu oprogramowaniu, obsłudze wielu materiałów i braku potrzeby stosowania narzędzi, zapewniają pełną kontrolę nad procesem prototypowania i badaniami materiałowymi — niezależnie od tego, czy analizujesz zachowanie mechaniczne, czy funkcjonalną integrację.

Sprawdzony w zespołach badawczych do testów strukturalnych, walidacji dopasowania oraz funkcjonalnego prototypowania — z doskonałą dokładnością wymiarową i niezawodnością mechaniczną

Odblokuj pełną kontrolę nad procesem dla badań eksperymentalnych, testów materiałowych i analizy zachowania podczas spiekania dzięki konfigurowalnym profilom druku

Druk 3D w badaniach odnosi się do wykorzystania technologii addytywnych w środowiskach naukowych i inżynieryjnych, gdzie kluczowe są eksperymenty, testy i szybkie iteracje. W tym kontekście SLS pozwala szybko i niezawodnie przejść od cyfrowego konceptu do fizycznego prototypu z pełną swobodą geometryczną. Dzięki temu możesz badać i weryfikować pomysły bez konieczności korzystania z narzędzi czy zewnętrznych usług.

Badania materiałowe służą zazwyczaj do testowania i oceny zachowania pod kontrolowanymi warunkami. W druku 3D obejmują to zarówno standardowe proszki, zmodyfikowane mieszanki, jak i eksperymentalne kompozycje, które analizuje się pod kątem możliwości druku, spójności spiekania, wytrzymałości oraz trwałości. Dzięki systemom takim jak Sinterit, badacze mogą dostosowywać otwarte parametry do swoich konkretnych potrzeb eksperymentalnych i uzyskiwać głębszy wgląd w rzeczywiste właściwości materiałów.

Technologia SLS zapewnia wyjątkową stabilność i powtarzalność, co czyni ją idealną do badań nad zachowaniem proszków, efektami termicznymi i ewolucją mikrostruktury. Dzięki otwartym parametrom możesz kontrolować proces spiekania i dostosować go do nowych materiałów lub mieszanek. Wysoka jakość wydruków umożliwia także dokładną analizę post-procesową i walidację mechaniczną.

SLS dostarcza mechanicznie mocne, izotropowe części, które nie wymagają podpór. Dzięki temu nadaje się do prototypów funkcjonalnych, próbek testowych czy złożonych zespołów. W porównaniu z FDM czy SLA oferuje lepszą jakość powierzchni, większą spójność wymiarową i pełną swobodę projektową, a to kluczowe w badaniach nastawionych na walidację w warunkach rzeczywistych.

Tak — to jedna z największych zalet tej technologii. Możesz drukować, testować i wprowadzać poprawki w ekstremalnie krótkich cyklach. Zespoły badawcze często drukują kilka wersji koncepcji przez noc, sprawdzają ich działanie następnego dnia i szybko wprowadzają zmiany, bez opóźnień i zależności związanych z outsourcingiem czy narzędziami.

SLS jest szeroko stosowany w badaniach strukturalnych, rozwoju materiałów, testach funkcjonalnych i analizach integracyjnych. Wspiera projekty w takich obszarach jak urządzenia medyczne, lotnictwo, robotyka czy elektronika, czyli wszędzie tam, gdzie liczy się fizyczne testowanie, szybkie iteracje i swoboda projektowa.

Oczywiście. Dzięki otwartym parametrom i stabilnemu zarządzaniu temperaturą możesz prowadzić kontrolowane testy nowych proszków, oceniać ponowne wykorzystanie materiału i profile spiekania, a także przygotowywać próbki do badań wytrzymałościowych, mikroskopowych czy procesowych. Ta elastyczność sprawia, że drukarki Sinterit są cennym narzędziem w każdym laboratorium materiałowym i inżynieryjnym.

Tak. Części drukowane z materiałów takich jak PA12 Industrial czy PA11 Onyx oferują parametry mechaniczne zbliżone do realnych zastosowań. To oznacza, że możesz je wykorzystywać nie tylko do oceny kształtu czy wizualizacji, ale również do testów dopasowania, obciążeń czy prób wytrzymałościowych, czyli tego, co jest standardem w środowisku R&D.