Koszty druku 3D w technologii SLS – jak je obliczyć?

Zrozumienie i zarządzanie kosztami druku 3D w SLS jest bardzo ważnym aspektem druku 3D SLS. W przeciwieństwie do SLA i FFF, Obliczanie kosztów druku jest bardziej złożone; w SLA wystarczy odmierzyć objętość zużytej żywicy, w FFF możemy zważyć model wraz ze strukturami wspierającymi, lub szpule z materiałem przed i po druku. W SLS sprawy nieco się komplikują – proszek który został wykorzystany w powinien zostać odświeżony, a to również generuje koszty.

W tym artykule postaramy się przybliżyć proces obliczania kosztów wydruków. Dodatkowo ta metoda może zostać zastosowana do dowolnej drukarki SLS.

Spis treści:

- Główne założenie

- Frakcje proszku i ich rola w druku 3D

- Komponenty kosztów druku 3D w SLS

- Kroki kalkulacji kosztu druku 3D

- Gęstość proszku, gęstość spieczonego proszku

- Krok 1 – Obliczanie ilości materiału jaka została spieczona w modele

- Krok 2 – Obliczanie początkowej ilości proszku

- Stopień odświeżania proszku

- Krok 3 – Obliczanie objętości proszku potrzebnego do odświeżenia

- Krok 4 – Obliczanie objętości proszku zużytego do odrzucenia

- Krok 5 – Obliczanie ostatecznych kosztów druku 3D w SLS

- Podsumowanie

Główne założenie

Załóżmy że kupiliśmy wystarczająco dużo materiału z którego chcemy drukować by wypełnić cały zasobnik na proszek w drukarce i tym samym wykorzystać 100% jej przestrzeni druku. Koszt powrotu do tego stanu jest efektywnie kosztem druku 3D w SLS. Aby nieco ułatwić obliczenia nie musimy rozważać całości proszku jaki posiadamy – wystarczy jeśli przywrócimy początkowy stan sprzed rozpoczęcia wydruku. Ta metoda obliczania nie uwzględnia strat proszku spowodowanych nieperfekcyjną efektywnością, piaskowaniem czy błędem użytkownika.

W tym artykule użyjemy najprostszej metody obliczania kosztu wydruku, bez wchodzenia w niuanse optymalizacji. Dokładniejsza metoda zostanie zaprezentowana w nadchodzącym artykule.

.

Frakcje proszku i ich rola w druku 3D

Zanim zaczniemy obliczać koszty druku 3D w SLS, najpierw potrzebujemy nazw dla konkretnych frakcji proszku używanych w procesie:

- Proszek zużyty: Proszek w “cake’u” który nie został spieczony w czasie druku.

- Proszek świeży: Proszek wykorzystywany do odświeżania proszku zużytego.

- Proszek Gotowy do Druku: Mieszanina proszku świeżego i zużytego gotowa do użycia w kolejnym cyklu wydruku.

- Modele: (proszek spieczony) Proszek który został spieczony w modele w czasie druku.

Dodatkowo cake jest przyjętą w przemyśle druku 3D nazwą bloku niespieczonego proszku z modelami wewnątrz. To cake’a wyjmujemy z drukarki po zakończeniu procesu druku.

Komponenty kosztów druku 3D w SLS

W czasie procesu oczyszczania po zakończeniu druku, proszek jest oddzielany od modeli. Najpierw zwracamy do puli naszego proszku taką ilość materiału jaka została spieczona w modele a następnie obliczamy ilość proszku potrzebną do odświeżenia. Połączenie obu tych kosztów daje nam całkowity koszt proszku.

Objętość świeżego proszku równą ilości materiału jaka została spieczona w modele dodajemy do zużytego proszku, aby zrekompensować stratę proszku na wydruki. W zależności od materiału użytego oraz procenta części roboczej zajętej przez modele, ta ilość świeżego proszku może wystarczyć by osiągnąć odpowiedni stosunek proszku świeżego do proszku zużytego, jeśli nie, konieczne jest dodanie dodatkowej ilości świeżego proszku by osiągnąć odpowiedni stosunek.

Kroki kalkulacji kosztu druku 3D

- Określenie ilość materiału jaka została spieczona w modele (będzie ona stanowić pierwszy komponent kosztu)

- Obliczenie początkowej ilości proszku (przed drukiem)

- Obliczenie potrzebnej ilości proszku świeżego (będzie ona stanowić drugi komponent kosztu)

- Obliczenie ilość proszku zużytego którą należy odrzucić

- Obliczenie finalnego kosztu druku 3D w SLS

Gęstość proszku, gęstość spieczonego proszku

W trakcie procesu druku cząsteczki proszku są ze sobą stapiane co usuwa puste przestrzenie między nimi. Powoduje to zwiększenie gęstości materiału. Jako przybliżenie można założyć że gęstość luźnego proszku jest dwa razy niższa niż gęstość spieczonego proszku. Tabela poniżej pokazuje różnice w gęstości na przykładzie materiałów Sinterit. W przypadku proszków innych firm, te informacje można uzyskać od ich producentów.

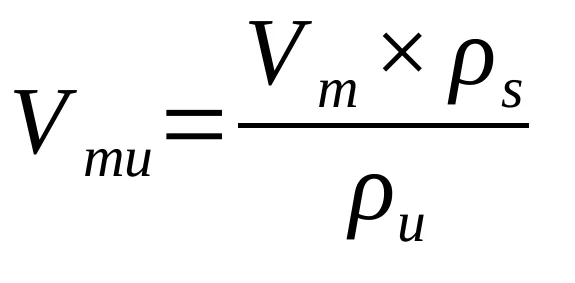

Krok 1 – Obliczanie ilości materiału jaka została spieczona w modele

W pierwszym kroku określania kosztów wydruku, musimy obliczyć jaka ilość materiału została spieczona w modele. Jako że gęstości proszku luźnego i proszku spieczonego są różne, musimy uwzględnić to w obliczeniach:

gdzie:

Vmu – objętość materiału jaka została spieczona w modele,

Vm – objętość modeli (oznaczona w Sinterit Studio jako “Models volume”),

ρs – gęstość proszku spieczonego,

ρu – gęstość proszku luźnego

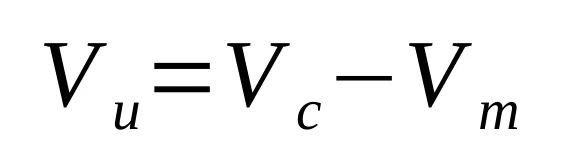

Krok 2 – Obliczanie początkowej ilości proszku

W drugim kroku wyznaczania kosztu druku musimy obliczyć początkową ilość proszku która finalnie trafiła do cake’a.

Warto zaznaczyć że ta ilość jest inna niż objętość proszku wymagana w zasobniku przed wydrukiem, jako że część proszku zostanie przeniesiona do zbiornika przesypowego. Z racji że proszek który trafia do zbiornika przesypowego jest wyeksponowany na działanie wysokiej temperatury tylko przez krótką chwilę nie ulega degradacji i jako taki nie wymaga odświeżania czyniąc go nieistotnym w obliczeniach.

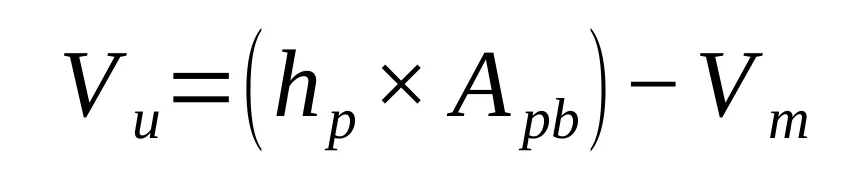

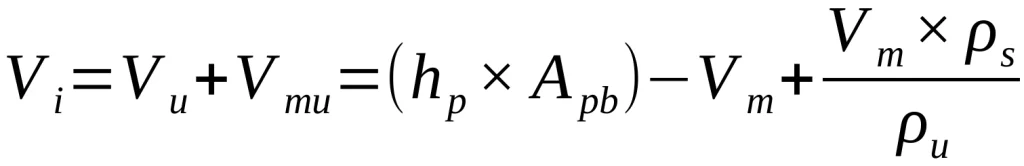

Najpierw musimy obliczyć objętość proszku zużytego:

gdzie:

Vu – objętość zużytego proszku

Vc – objętość cake’a

Vm – objętość modeli (oznaczona w Sinterit Studio jako “Models volume”)

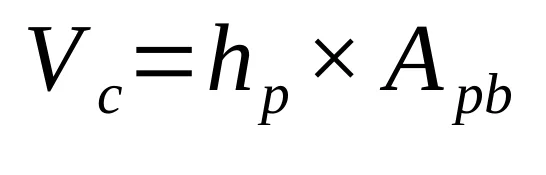

Objętość cake’a można obliczyć na podstawie pola powierzchni roboczej i wysokości cake’a:

gdzie:

hp – wysokość cake’a (oznaczona w Sinterit Studio jako “Total print height”)

Apb – pole powierzchni pola roboczego (dla Lisa X – 294.80 cm²)

Po połączeniu otrzymujemy:

gdzie:

Vi – objętość proszku przed drukiem.

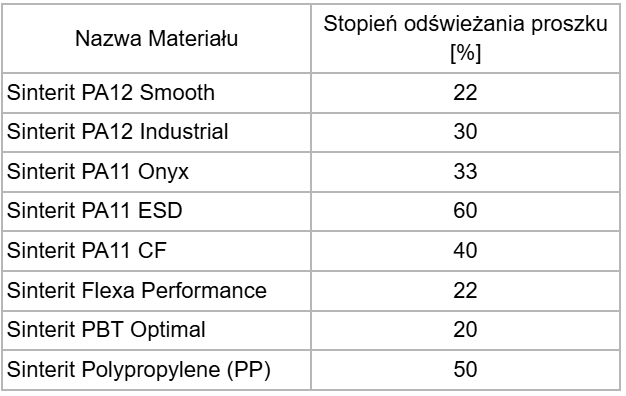

Stopień odświeżania proszku

Stopień odświeżania proszku określa ilość proszku świeżego w proszku gotowym do druku. Pozostały proszek w mieszaninie stanowi proszek zużyty.

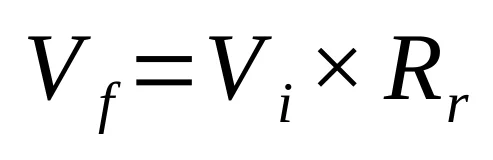

Krok 3 – Obliczanie objętości proszku potrzebnego do odświeżenia

W trzecim kroku wyznaczania kosztu druku obliczamy objętość proszku świeżego potrzebnego do odświeżenia proszku zużytego.

Najpierw obliczamy minimalną ilość świeżego proszku potrzebną by przywrócić początkową ilość proszku (przed wydrukiem).

gdzie:

Vf – objętość proszku świeżego znajdującego się w początkowej ilości proszku

Rr – stopień odświeżania dla wybranego materiału.

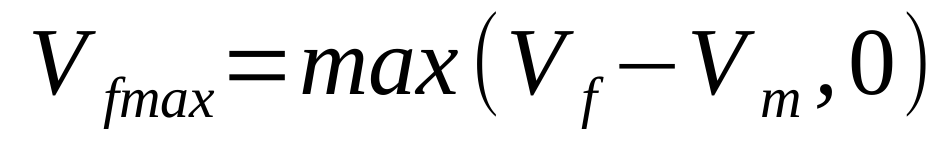

Teraz możemy obliczyć objętość proszku świeżego potrzebnego do dodania do proszku zużytego wraz z objętością proszku świeżego którym kompensujemy stratę na modele.

gdzie:

Vfmax – objętość proszku świeżego do dodania.

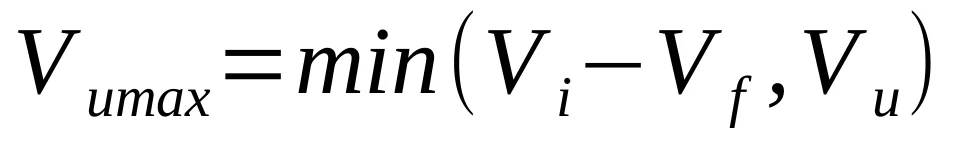

Krok 4 – Obliczanie objętości proszku zużytego do odrzucenia

Jeśli objętość modeli jest niska w stosunku do objętości cake’a, opłacalnym może okazać się odrzucenie pewnej części proszku zużytego i nie odświeżanie całej jego objętości. Odświeżenie całości proszku wymaga większej ilości proszku świeżego podnoszącej koszt wydruku. Ponadto po odświeżeniu ilość proszku gotowego do druku może być większa niż początkowa ilość materiału przed drukiem co będzie skutkować rosnącą ilością nadmiarowego materiału. By temu zapobiec możemy po prostu odrzucić część proszku zużytego i jej nie odświeżać.

gdzie:

Vumax – objętość proszku zużytego którą należy odświeżyć.

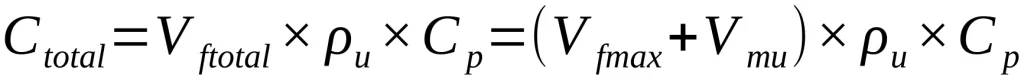

Krok 5 – Obliczanie ostatecznych kosztów druku 3D w SLS

Połączenie objętości proszku spieczonego w modele z proszkiem potrzebnym do odświeżenia otrzymujemy całkowitą objętość proszku zużytą w procesie druku. Ta objętość może zostać przeliczona na masę proszku która z kolei posłuży do obliczenia ostatecznego kosztu druku.

gdzie:

Ctotal – całkowity koszt druku,

Vftotal – całkowita objętość proszku zużyta w druku,

Cp – cena 1g proszku.

Podsumowanie

Czy trudno jest obliczyć koszt druku 3D w SLS?

Obliczanie kosztu druku 3D w SLS może wydawać się na skomplikowane na pierwszy rzut oka, ale podzielenie obliczeń na logiczne kroki, daje pełną kontrolę nad wydatkami na druk. Ten artykuł dostarcza prostolinijnego podejścia do zarządzania kosztem od przedstawienia różnych frakcji proszku do obliczania stopnia odświeżenia.

Czy jest to najlepszy sposób na obliczanie kosztu wydruku 3D w SLS?

Przedstawiona metoda zapewnia precyzję i elastyczność pozwalając adaptować obliczenia do konkretnych materiałów, drukarek, czy wymagań projektowych. Wykorzystując tę metodę możemy nie tylko łatwo obliczyć koszt druku ale także upewnić się że koszt odświeżenia będzie zoptymalizowany przez nieodświeżanie całości proszku zużytego. Istnieją jednak inne możliwe podejścia do tego tematu które mogą znacząco wpłynąć na finalny koszt, jak na przykład zmiana głównego założenia odświeżania do początkowej ilości proszku.

Autor: Jakub Malec

Inżynier Aplikacji z sześcioletnim doświadczeniem w pracy z drukiem 3D w technologii SLS. Specjalizuje się w pomaganiu firmom w odkrywaniu, jak druk 3D SLS może zwiększyć ich produktywność i zoptymalizować koszty.

Autor: Jakub Malec

Autor: Jakub Malec