Drukarki 3D

Drukarki 3D SLS

Urządzenia peryferyjne

Ekosystem drukarek

Strefa Klienta

Jaki jest współczynnik odświeżania?

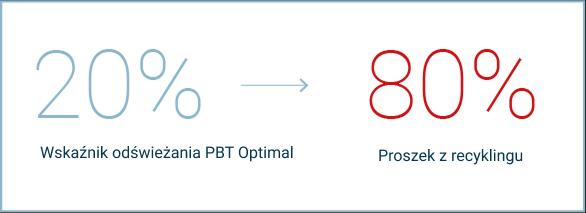

Jest to minimalna ilość świeżego proszku, którą trzeba dodać do mieszanki materiału używanego w drukarce SLS. Im niższy współczynnik odświeżania, tym większa opłacalność materiału.

Jak to działa?

Wymagana ilość świeżego proszku jest automatycznie obliczana przez nasze oprogramowanie i wyświetlana na ekranie drukarki po zakończeniu procesu druku. Wystarczy dodać wskazaną ilość materiału do cyklu mieszania z używanym proszkiem — i możesz rozpocząć kolejne zlecenie, korzystając z odświeżonego materiału.

Aby rozpocząć druk SLS, potrzebujesz startowego zestawu proszku. Następnie wystarczy już tylko odświeżać posiadany proszek, dodając do niego świeży materiał.

PBT Optimal to proszek z politereftalanu butylenu (PBT) zaprojektowany do druku 3D w technologii SLS na drukarce Lisa X. Charakteryzuje się wysoką sztywnością, doskonałym odwzorowaniem detali, bardzo dobrą odpornością chemiczną oraz wyjątkowo niskim kosztem produkcji jednej części, co czyni go idealnym wyborem dla aplikacji zorientowanych na niskie koszty.

PBT Optimal został opracowany z myślą o ekonomicznym prototypowaniu i produkcji. Oferuje:

– Najniższy koszt wydruku pojedynczej części spośród wszystkich materiałów SLS firmy Sinterit

– Niski współczynnik odświeżania (20%), co oznacza minimalne straty i mniejsze zużycie materiału

– Doskonałą sztywność oraz precyzyjne odwzorowanie detali — idealne do elementów wymagających wysokiej dokładności

PBT Optimal jest zoptymalizowany specjalnie do pracy z drukarką Sinterit Lisa X w technologii SLS.

Nie, do drukowania z PBT Optimal nie jest wymagane środowisko z azotem.

PBT Optimal znajduje zastosowanie w wielu technicznych i przemysłowych aplikacjach, takich jak:

– Formy do termoformowania

– Komponenty elektryczne i elektroniczne

– Obudowy elektroniczne

– Aplikacje stomatologiczne

– Prototypowanie i produkcja sztywnych elementów narzędziowych

– Wytrzymałość na rozciąganie: ok. 49 MPa

– Moduł sprężystości przy rozciąganiu: ok. 2700 MPa

– Wytrzymałość na zginanie: ok. 50 MPa

– Udarność (Charpy, bez karbu): do 11,12 kJ/m²

– Twardość Shore’a: 77D

Te parametry wskazują na wysoką sztywność, umiarkowaną odporność na uderzenia i bardzo dobrą stabilność wymiarową.

PBT Optimal dobrze sprawdza się w warunkach umiarkowanego działania temperatury:

– Temperatura topnienia: 172 °C

– Temperatura ugięcia pod obciążeniem (HDT A): 52 °C

– Punkt mięknięcia (Vicat A50): 93,2 °C

Wartości te sprawiają, że materiał nadaje się do zastosowań, w których występują umiarkowane obciążenia cieplne.

Tak — przy stosowaniu się do zaleceń i utrzymaniu współczynnika odświeżania na poziomie 20%, PBT Optimal umożliwia bezodpadowy druk, co czyni go wyborem odpowiedzialnym środowiskowo i ekonomicznie.

– Kolor: Ciemny grafit

– Średnia wielkość cząstek (D50): 57 µm

Zapewnia to gładką powierzchnię wydruków i wysoką jakość procesu spiekania.