Drukarki 3D

Drukarki 3D SLS

Urządzenia peryferyjne

Ekosystem drukarek

Strefa Klienta

*Vapor smoothing to proces wygładzania powierzchni elementów drukowanych 3D za pomocą kontrolowanej ekspozycji na opary chemiczne. Technika ta skutecznie eliminuje chropowatość warstw, uszczelnia powierzchnię i poprawia właściwości mechaniczne oraz estetykę, nadając wydrukom wygląd porównywalny z elementami formowanymi wtryskowo.

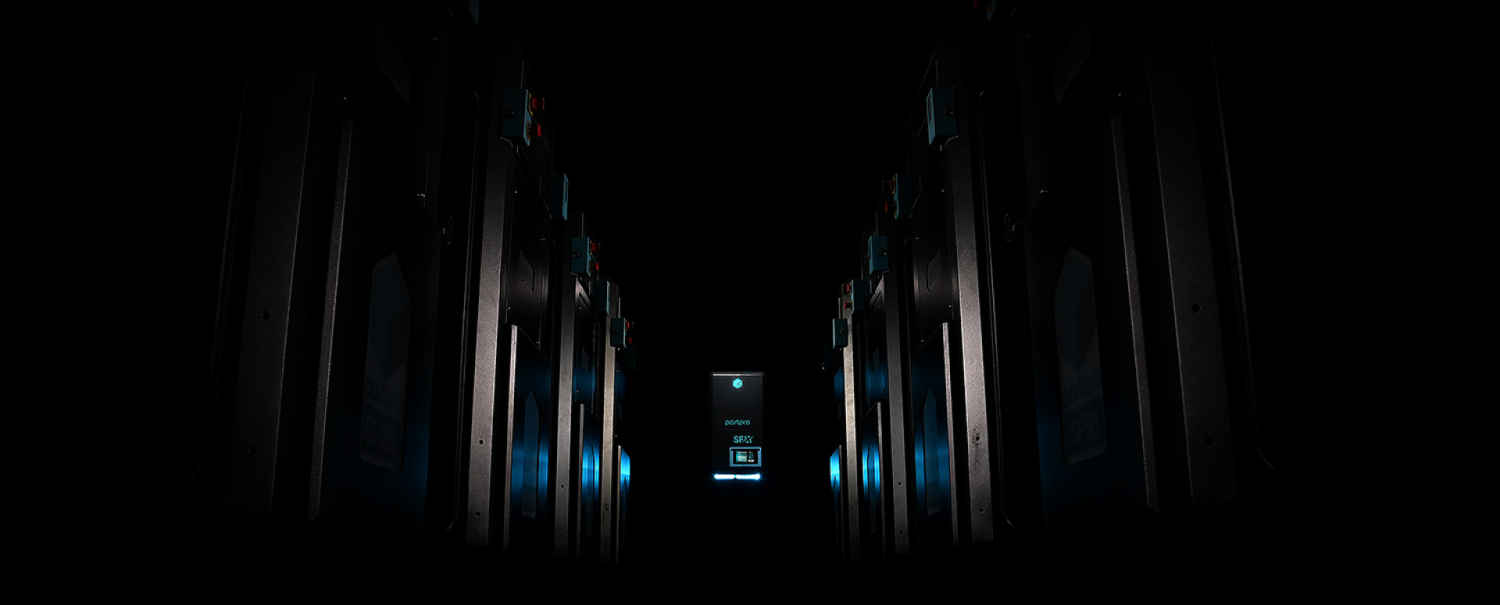

Precyzyjne wykończenie – uzyskaj równomierne wygładzenie nawet najbardziej złożonych brył. AMT PostPro SFX zostało zaprojektowane z myślą o współpracy z materiałami PA11, PA12, polipropylen (PP) oraz TPU.

Ekologiczny proces – urządzenie wykorzystuje kontrolowane środowisko w celu minimalizacji zużycia rozpuszczalników, co czyni go bardziej zrównoważonym rozwiązaniem do obróbki końcowej.

Przyjazny interfejs użytkownika – upraszcza przepływ pracy dzięki intuicyjnemu interfejsowi, który umożliwia łatwe sterowanie i monitorowanie całego procesu wygładzania.

AMT PostPro SFX jest dostępne jako część zestawu z drukarkami SLS 3D firmy Sinterit – Lisa X lub Suzy – co gwarantuje pełną kompatybilność i zoptymalizowany, kompleksowy proces pracy.

Jeśli już korzystasz z drukarki Sinterit, rozwiązanie do vapor smoothingu może zostać dodane w celu rozszerzenia możliwości post-processingu. Skontaktuj się z nami, aby poznać dostępne opcje.

Błąd: Brak formularza kontaktowego.

Większość wydruków 3D ma widoczne linie warstw lub szorstką strukturę, co wynika z charakterystyki druku addytywnego, w którym obiekty powstają warstwa po warstwie. Na jakość powierzchni wpływają m.in. wysokość warstwy, typ materiału oraz ustawienia druku. Nawet wysokiej jakości wydruki w technologii SLS mogą wykazywać porowatość lub mikrochropowatość.

Aby uzyskać gładką powierzchnię wydruku 3D, konieczne jest zastosowanie metody post-processingu, która zmniejszy chropowatość. Jedną z najskuteczniejszych technik jest vapor smoothing, które chemicznie wygładza i uszczelnia powierzchnię, usuwając widoczne linie warstw i poprawiając zarówno wygląd, jak i właściwości użytkowe elementu.

Inne metody to np. szlifowanie, obróbka strumieniowo-ścierna lub powlekanie żywicami — jednak vapor smoothing jest najlepszym wyborem w przypadku części funkcjonalnych, zwłaszcza gdy kluczowa jest higiena lub szczelność.

Vapor smoothing to zaawansowana technika post-processingu, stosowana w celu poprawy jakości powierzchni wydruków 3D. Polega na kontrolowanym działaniu oparów rozpuszczalnika na powierzchnię modelu, które delikatnie topią jego zewnętrzną warstwę. W efekcie powierzchnia zostaje wygładzona, mikropory zamknięte, a właściwości mechaniczne ulepszone.

Technika ta szczególnie dobrze sprawdza się w przypadku wydruków SLS i FDM wykonanych z termoplastów, takich jak PA12, polipropylen czy TPU. Jest idealna dla zastosowań wymagających łatwego czyszczenia, trwałości oraz profesjonalnego wyglądu, ponieważ skutecznie eliminuje chropowatość warstw, uszczelnia powierzchnię i poprawia właściwości mechaniczne oraz estetykę, nadając wydrukom wygląd porównywalny z elementami formowanymi wtryskowo.

Vapor smoothing nie jest odpowiedni dla wszystkich materiałów wykorzystywanych w druku 3D. Najlepiej sprawdza się w przypadku wybranych termoplastów — szczególnie tych używanych w technologiach SLS i FDM — takich jak PA12, TPU, ABS, polipropylen oraz ASA. Materiały te dobrze reagują na działanie oparów, wykazując znaczną poprawę wykończenia powierzchni i właściwości mechanicznych.

Natomiast materiały takie jak PLA lub niektóre polimery z wypełniaczami kompozytowymi mogą nie być kompatybilne lub ulec degradacji pod wpływem oparów.

Zawsze należy sprawdzić kompatybilność materiału przed rozpoczęciem procesu.

Tak, vapor smoothing może powodować niewielkie zmiany wymiarowe — zazwyczaj w zakresie kilku mikronów — w zależności od materiału, geometrii i czasu obróbki. Choć efekt ten jest minimalny i zazwyczaj równomierny, może on nieznacznie wpłynąć na wydruki, zwłaszcza w przypadku drobnych, złożonych detali.

W większości zastosowań zmiana ta jest praktycznie niezauważalna i rekompensowana przez poprawę jakości powierzchni i parametrów użytkowych, jednakże dla elementów wymagających bardzo ścisłego dopasowania zaleca się uwzględnić wpływ vapor smoothingu już na etapie projektowania lub przeprowadzić weryfikację wymiarów po zakończeniu obróbki.

Vapor smoothing należy stosować jako końcowy etap post-processingu — po wydruku, usunięciu proszku oraz ewentualnej obróbce mechanicznej lub barwieniu. To idealne rozwiązanie dla części wymagających poprawy jakości powierzchni, uszczelnienia lub zwiększenia właściwości mechanicznych przed etapem finalnego zastosowania.

Niezależnie od tego, czy przygotowujesz prototypy do prezentacji, czy funkcjonalne komponenty do użytku końcowego, vapor smoothing zapewnia profesjonalne wykończenie i powtarzalne parametry.

Dla najlepszych rezultatów warto go wdrożyć po wykonaniu wszystkich pozostałych modyfikacji.

Proces vapor smoothingu zazwyczaj trwa od 30 do 90 minut, w zależności od rodzaju materiału, geometrii elementu oraz oczekiwanej jakości powierzchni. Obejmuje on wszystkie etapy: kondycjonowanie, ekspozycję na opary, ponowne utwardzenie i suszenie.

Cały proces jest zautomatyzowany i powtarzalny, dzięki czemu doskonale sprawdza się zarówno przy prototypowaniu, jak i produkcji małoseryjnej — bez powodowania istotnych opóźnień w przepływie pracy.

Techniki wygładzania to różne metody stosowane w celu zmniejszenia chropowatości i poprawy wyglądu lub funkcjonalności elementów drukowanych 3D. Ich skuteczność zależy od sposobu działania i może się różnić w zależności od materiału, geometrii i oczekiwanego wykończenia powierzchni.

Najczęściej stosowane techniki to:

Każda z metod ma swoje wady oraz zalety w zakresie kosztów, szybkości, powtarzalności i poziomu detali powierzchni. Wybór odpowiedniej zależy od konkretnego zastosowania — od prototypów funkcjonalnych po elementy końcowe.

Zabiegi wygładzające to kompletne procesy post-processingu stosowane do elementów drukowanych 3D w celu poprawy wykończenia powierzchni, zwiększenia higieny, uszczelnienia elementów lub przygotowania ich do certyfikacji czy pracy w środowiskach regulowanych.

W przeciwieństwie do „technik”, które opisują pojedyncze metody, zabieg (treatment) może obejmować kilka etapów, takich jak:

Zabiegi wygładzające są często częścią zwalidowanego lub zautomatyzowanego procesu — szczególnie w branżach przemysłowych, takich jak medycyna, przetwórstwo żywności czy lotnictwo — gdzie wymagana jest powtarzalna i certyfikowalna jakość powierzchni.

Proces ten gwarantuje, że finalny element spełnia wymogi funkcjonalne i regulacyjne, oferując nie tylko estetykę, ale też łatwe czyszczenie, uszczelnienie oraz poprawę właściwości użytkowych.