Comment Innoseal a optimisé le prototypage et la production en petite série grâce à la Sinterit Lisa X

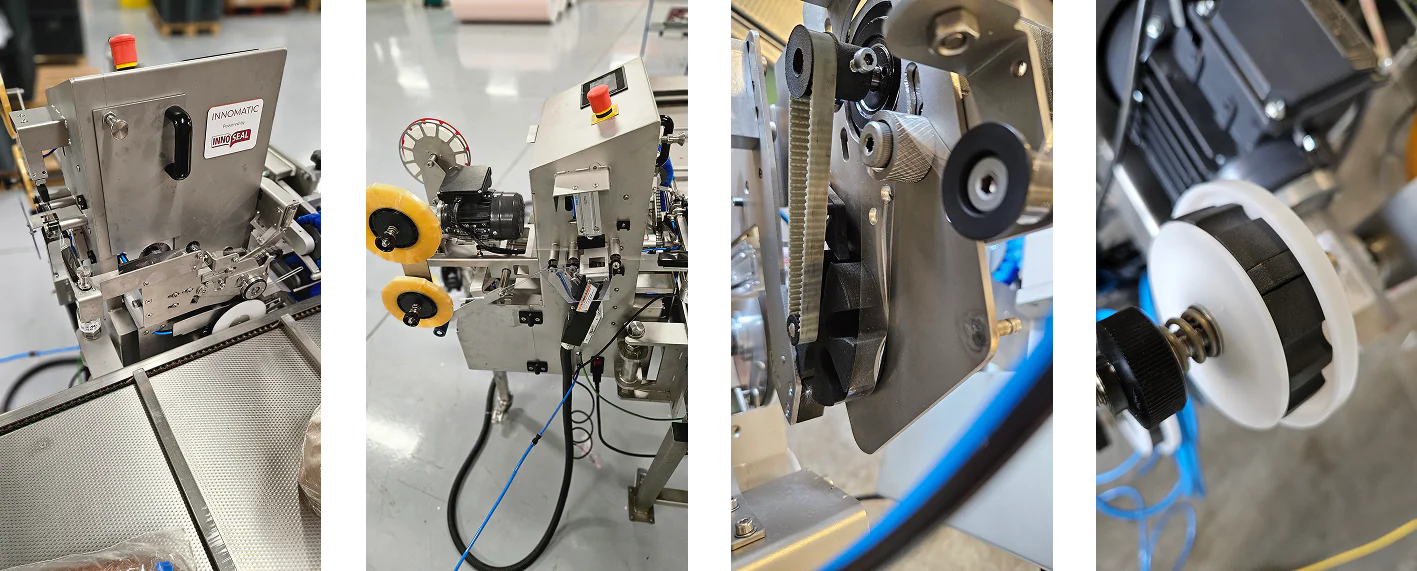

- Entreprise : Innoseal Europe B.V.

- Secteur : Solutions d’emballage

- Localisation : Tilburg, Pays-Bas

- Site web : www.innoseal.com

Défi : Des goulets d’étranglement dans le prototypage à une innovation plus agile

Innoseal Europe B.V., un acteur de référence dans le développement et la fabrication de solutions d’emballage à base de rubans adhésifs, a été confrontée à un défi classique en développement produit : trouver le bon équilibre entre qualité, délais et coûts lors du passage de la conception à la production.

L’entreprise avait d’abord adopté l’impression 3D FDM pour les tests et la phase de prototypage. Si cette approche s’est révélée utile aux premières étapes, elle a rapidement montré ses limites : la qualité des pièces obtenues ne répondait pas aux exigences des tests fonctionnels ni aux standards de la production en petite série.

Traditionnellement, Innoseal devait attendre une demande suffisante du marché pour justifier les investissements dans des moules d’injection coûteux — un processus impliquant d’importants coûts initiaux et des résultats incertains. Pour réduire les risques, l’entreprise a alors externalisé l’impression 3D, mais s’est heurtée à des délais irréguliers et à des préoccupations concernant la confidentialité de sa propriété intellectuelle, ce qui freinait l’innovation.

Solution : Le choix de la Lisa X et de la liberté offerte par le SLS

À la recherche d’un écosystème d’impression 3D SLS abordable, simple à utiliser et ouvert aux matériaux tiers, l’équipe d’Innoseal a analysé les technologies disponibles sur le marché. Cette évaluation les a conduits à choisir Sinterit et son imprimante Lisa X.

« Nous avons étudié d’autres technologies d’impression 3D et marques concurrentes, mais nous avons finalement opté pour le SLS et choisi Sinterit en raison de leur communication claire et de l’ouverture en matière de matériaux. C’est un avantage que nous n’avons trouvé chez aucun autre fournisseur de systèmes SLS abordables destinés aux débutants », explique Daniel Aarts, Directeur Technique chez Innoseal Europe.

Une visite de l’usine Sinterit en Pologne a confirmé leur choix : « Voir la production de nos propres yeux et échanger avec l’équipe nous a donné confiance — tant dans le produit que dans les personnes qui le développent. »

Intégration de la Lisa X dans l’environnement de travail d’Innoseal

Application : Pièces fonctionnelles, prototypes et petites séries

Aujourd’hui, Innoseal utilise principalement la Lisa X pour la production de petites pièces fonctionnelles en PA11 CF, créant à la fois des prototypes et des séries limitées, en attendant que les volumes justifient une transition vers le moulage par injection. Avec une moyenne de 1 à 2 impressions par mois et des lots allant de 10 à 50 pièces, la Lisa X est devenue un élément clé de leur activité de R&D et de production à faible volume.

« Calculer un retour sur investissement direct n’a pas de sens à l’échelle à laquelle nous utilisons l’imprimante SLS. En revanche, les possibilités d’innovation et les tests de nouveaux concepts sont devenus beaucoup plus simples. Réaliser un test rapide ou améliorer un design existant ne prend désormais que quelques jours au lieu de plusieurs semaines », explique Daniel Aarts.

L’écosystème complet de Sinterit, incluant la station de manipulation de poudre (PHS) et la cabine de sablage (Sandblaster), optimise le post-traitement. Malgré les géométries complexes caractéristiques des pièces Innoseal — souvent dotées de petits orifices et de chambres internes —, le post-traitement reste efficace.

« Pour le nylon chargé en fibres de carbone (CF Nylon), naturellement rugueux, nous sommes très satisfaits de la qualité de surface obtenue », souligne Daniel Aarts.

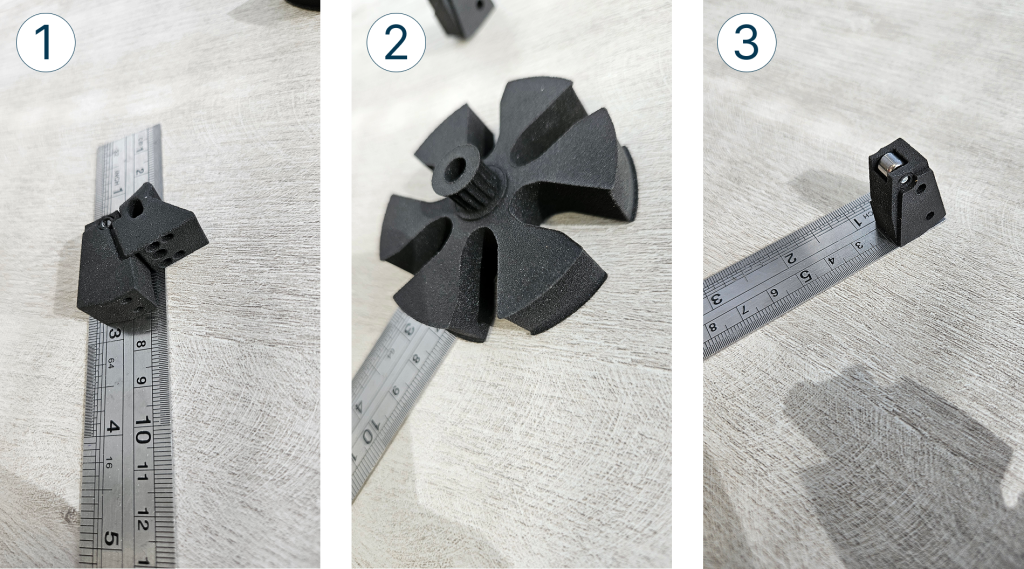

Pièces imprimées avec l’imprimante Sinterit Lisa X :

- Bloc pousseur et verrou unidirectionnel

- Roue de bande

- Bloc de verrouillage unidirectionnel

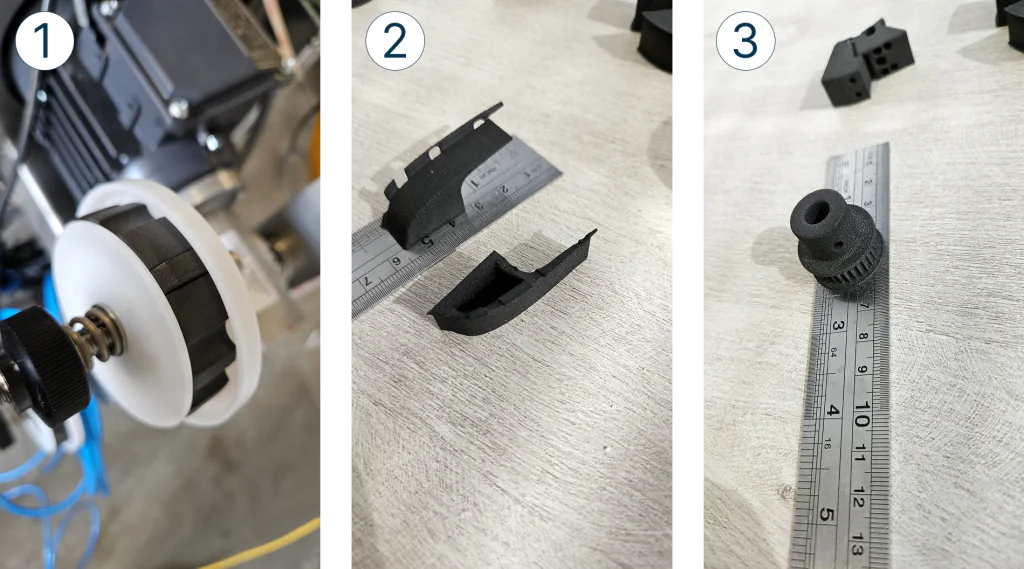

Pièces imprimées avec l’imprimante Sinterit Lisa X :

- Support de rouleau de bande sur mesure

- Blocs de guidage papier

- Poulie, et à l’arrière-plan : bloc pousseur et verrou unidirectionnel

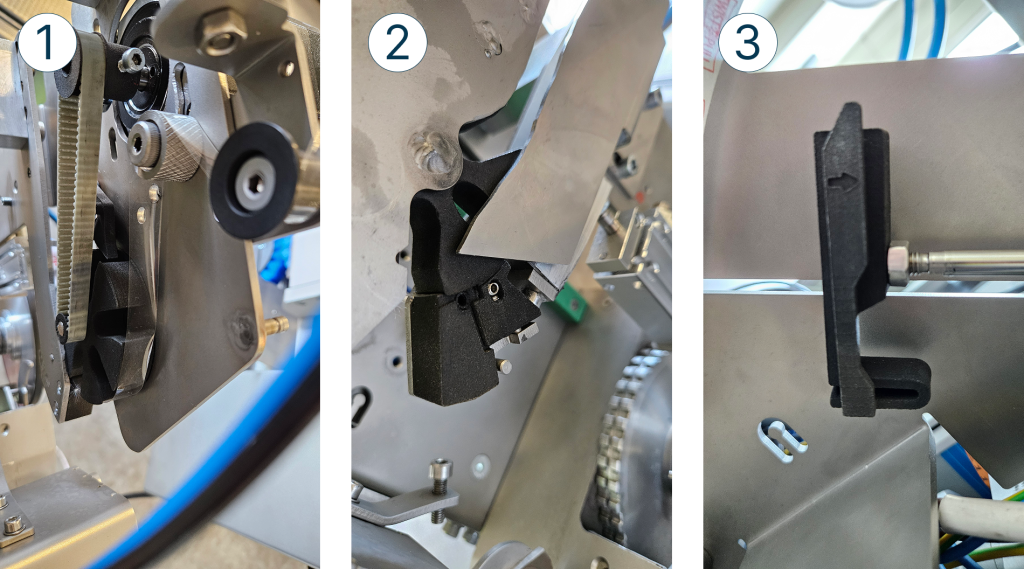

Pièces imprimées avec l’imprimante Sinterit Lisa X :

- Roue de bande en assemblage avec la poulie

- « Roue de bande » en assemblage avec le « pousseur » et le « verrou unidirectionnel »

- Mécanisme de serrage du papier avec déverrouillage automatique

Impact : Innovation accélérée, risque réduit et économies de coûts

L’implémentation de la Lisa X a apporté des avantages mesurables :

- Moins de reprises sur les moules grâce à la validation des pièces avant leur fabrication.

- Plus de flexibilité et un délai de mise sur le marché réduit, en particulier pour les assemblages complexes.

- Des cycles d’itération de conception plus rapides, avec un gain de 3 à 5 jours par révision de design.

« Cela peut ne pas sembler énorme, mais après plusieurs révisions, cela représente un gain de temps significatif », explique Daniel Aarts, Directeur Technique chez Innoseal Europe. « Si nous avions dû attendre l’usinage ou le tournage externalisé à chaque modification, nous aurions perdu plus de 18 semaines au cours de l’année écoulée. »

Et surtout, la Lisa X a permis à Innoseal d’expérimenter avec audace : « Nous pouvons maintenant tester des idées ‘folles’ que nous n’aurions jamais envisagées auparavant à cause des contraintes budgétaires. S’il reste de la place dans le volume de fabrication et qu’on est en dessous du taux de rafraîchissement — pourquoi ne pas imprimer et essayer ? »

Fonction préférée : Une impression sans souci

Daniel souligne que la possibilité de lancer une impression et de s’en éloigner est l’un des plus grands atouts de la Lisa X. Contrairement à la FDM, où les problèmes d’adhésion peuvent compromettre des impressions longues, la Lisa X offre fiabilité et tranquillité d’esprit.

« Plus besoin d’attendre devant le plateau pour voir si les premières couches adhèrent. Plus d’impressions ruinées après 48 heures. Rien que ça nous fait gagner d’innombrables heures et évite bien des frustrations. »

Interview Bonus : Enseignements, surprises et perspectives d’avenir avec la Lisa X

Vous vous demandez à quoi ressemble réellement l’utilisation quotidienne de la Lisa X ?

Dans cette vidéo exclusive, Daniel Aarts, Directeur Technique chez Innoseal, partage :

- ce qui les a le plus surpris durant les premiers mois,

- comment l’imprimante a transformé leur approche du prototypage,

- et ce qui rend son utilisation au quotidien plus fluide que prévu.

Vous entendrez également ses conseils pour les entreprises envisageant leur première imprimante 3D SLS — ainsi qu’un aperçu de l’avenir du SLS chez Innoseal et au-delà.

Découvrez ce témoignage inspirant basé sur une véritable expérience terrain !

Conclusion

« La Lisa X de Sinterit nous a permis de réduire les délais et de créer de meilleures solutions — plus rapidement, ce qui nous aide à satisfaire nos clients », conclut Daniel Aarts.

Pour Innoseal Europe, investir dans la Lisa X ne se résumait pas à imprimer des pièces. Il s’agissait avant tout de libérer l’innovation, de réduire les risques et de gagner la flexibilité nécessaire pour avancer au rythme de leurs idées