Qu’est-ce que le taux de rafraîchissement ?

Il s’agit du rapport indiquant la quantité minimale de poudre fraîche nécessaire dans un mélange de matériau utilisé dans une imprimante 3D SLS. Un taux de rafraîchissement plus bas signifie une meilleure rentabilité du matériau.

Comment cela fonctionne-t-il ?

La quantité de poudre fraîche nécessaire est automatiquement calculée par notre logiciel et affichée sur l’écran de l’imprimante une fois le travail d’impression terminé.

Il vous suffit d’ajouter la quantité indiquée dans le cycle de mélange avec le matériau déjà utilisé, et vous pouvez immédiatement lancer votre prochain travail d’impression avec du matériau rafraîchi.

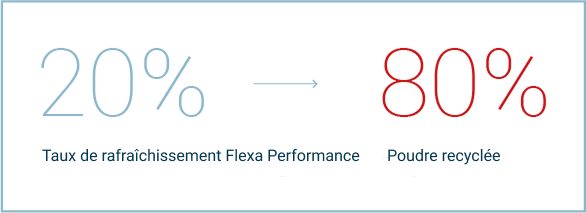

Avec un stockage approprié et un ajout de 20 % de poudre fraîche à chaque cycle, il n’est pas nécessaire de remplacer la base, sauf en cas de défauts d’impression ou de dégradation des paramètres mécaniques des pièces.

Non, il ne faut pas mélanger ce matériau avec d’autres matériaux flexibles.

Conformément au manuel, veuillez effectuer le nettoyage complet ainsi que le remplacement des joints de l’imprimante et de la station de nettoyage.

Le Flexa Performance est une poudre TPU souple et résistante, conçue pour le frittage laser sélectif (SLS). Elle est idéale pour les pièces nécessitant flexibilité et durabilité, comme les joints, les soufflets de protection et les amortisseurs de vibrations.

Ce matériau est spécialement optimisé pour l’imprimante Lisa X de Sinterit, assurant les meilleurs résultats en termes de qualité de pièce, de vitesse et de performances mécaniques.

Ces valeurs offrent un excellent compromis entre souplesse et robustesse, adaptées aux pièces statiques et dynamiques.

Non, l’utilisation d’azote n’est pas nécessaire pour l’impression du Flexa Performance sur Lisa X.

Le taux recommandé est de 20 %, ce qui signifie qu’il faut ajouter 20 % de poudre fraîche à la poudre non frittée après chaque impression. Bien que la poudre soit réutilisable à 100 %, ajouter de la poudre neuve permet de préserver la qualité d’impression optimale.

Tous ces éléments bénéficient de l’excellente résistance à la déchirure du matériau et de sa résilience aux flexions répétées.

Ces valeurs reflètent une structure dense et durable, avec une sensibilité modérée à l’humidité – adaptée à la plupart des utilisations industrielles en intérieur.

Ces paramètres permettent une résistance modérée à la chaleur, convenant aux environnements chauds mais non recommandée pour les applications à haute température.

Cela garantit une excellente qualité de surface et une performance de frittage optimale.