Jak ustawiać modele w druku 3D SLS?

Dwa główne czynniki udanego druku 3D w technologii SLS to kontrolowane rozprowadzanie ciepła oraz prawidłowe ustawienie modeli — pierwszy wynika z ponad dziesięcioletniego doświadczenia i doskonalenia drukarek przez inżynierów Sinterit. Drugi w dużej mierze zależy od wiedzy osoby, która na co dzień obsługuje drukarkę. Od 2014 roku dzielimy się wskazówkami i pokazujemy, jak ustawiać modele, aby uzyskać najlepsze rezultaty. Ten artykuł podsumowuje tę wiedzę, a także idzie o krok dalej. Dziś pokażemy Ci bardziej szczegółowe zasady w zależności od celu, jaki chcesz osiągnąć w swojej części.

Druk 3D w technologii SLS jest jedną z najbardziej precyzyjnych, wyraźnych i wysokiej jakości metod wytwarzania addytywnego. Mimo to proces ten w dużym stopniu zależy od grawitacji i ciepła, co jest typowe dla druku 3D w ogóle. Na szczęście selektywne spiekanie laserowe radzi sobie z problemami związanymi z grawitacją lepiej niż inne, popularne technologie szybkiego prototypowania.

Nie musisz drukować struktur podporowych, ponieważ niespieczony proszek zapewnia wystarczające podparcie. Jednak Twój model wciąż powstaje warstwa po warstwie i nawet przy niemal izotropowych właściwościach SLS, wydruki będą mocniejsze w jednym kierunku, a słabsze w innym. Precyzyjne elementy będą ostrzejsze w jednej osi, a gładsze w innej. Obiekty o dużej powierzchni należy mądrze ustawiać, aby zapobiec znacznemu nagromadzeniu energii, które mogłoby prowadzić do odkształceń.

Czy istnieje jedno idealne ustawienie modelu?

To pytanie pojawia się często, ale uczciwa odpowiedź brzmi: nie, nie ma jednego idealnego ustawienia modelu. Aby uzyskać jak najlepszy wynik w jednym obszarze, musimy poświęcić inny. To wspólna cecha wszystkich technik druku 3D. Zamiast szukać Świętego Graala, sugerujemy stosowanie procesu, który zagwarantuje najlepszą możliwą opcję dla Twojego modelu i jego zastosowania.

Pierwszy krok – znajdź kluczowe cechy

Dla każdego modelu wskaż najważniejszą cechę, np. ostrość krawędzi, gładkość danej części czy inny detal, który musi być wydrukowany perfekcyjnie. Jeśli jest więcej niż jeden taki element, uszereguj je według ważności. Szczegółowe zasady ustawiania opisane poniżej są często wzajemnie wykluczające się, dlatego priorytetyzacja jest tak istotna.

Drugi krok – wybierz najważniejsze cechy

Ten etap jest kluczowy, ponieważ w jego efekcie wybierzesz konkretną metodę ustawienia modelu. To moment, w którym powinieneś obrócić model zgodnie z poniższymi zasadami. Kiedy każdy z modeli, które chcesz wydrukować w najbliższym zleceniu, jest już obrócony, możesz przejść do kolejnego kroku.

Trzeci krok – ustawianie modeli na polu roboczym

Na tym etapie celem jest wypełnienie obszaru roboczego swoimi modelami. Należy pamiętać o zasadach, takich jak gromadzenie energii na górze oraz równomierne rozmieszczanie elementów.

Zasada równomiernego rozmieszczania modeli jest szczególnie ważna, gdy modele są dość jednorodne i łatwo jest je równomiernie ułożyć. Jeśli modele są bardzo różne, najmniejsze powinny znajdować się na dole pola roboczego, a największe na górze. Nie chcesz, aby duży model o sporej objętości znajdował się na dole, ponieważ podczas druku będzie oddawał swoją energię i wpływał na pozostałe elementy.

Przyjrzyjmy się teraz najlepszym technikom ustawiania w zależności od efektu, jaki chcemy uzyskać. Poniżej banera znajdziesz ponad 9 praktycznych wskazówek.

1. Płaskie powierzchnie

Aby uzyskać idealnie płaskie powierzchnie, należy zastosować podwójną rotację. To dość standardowa zasada, którą warto stosować zawsze, gdy nie jesteśmy pewni, jak ustawić model. Obracając model o 45° na jednej osi, a następnie o 45° na drugiej osi, osiągamy najbardziej optymalne ustawienie w technologii SLS.

Jest to szczególnie ważne przy drukowaniu dużych, płaskich obiektów, kiedy chcemy zapobiec ich wyginaniu. To także najlepsza orientacja dla części, które muszą być kompatybilne z innymi elementami. Na ilustracji poniżej obszary oznaczone kolorem niebieskim będą odwzorowane najdokładniej.

Kolor czerwony wskazuje miejsca, które mogą być mniej precyzyjne, jednak w tym przykładzie nie stanowi to problemu, ponieważ są to otwory montażowe, które można skorygować w post-processingu, np. poprzez wiercenie. Warto zapamiętać te dwa kolory i ich znaczenie: niebieski – idealne odwzorowanie, czerwony – nieco gorsze.

2. Okrągłość / centryczność otworów

Odwróćmy sytuację — czasami zależy nam, aby otwory zostały wydrukowane perfekcyjnie. Jest to szczególnie istotne, gdy dany otwór przeznaczony jest np. na konkretną śrubę lub nakrętkę.

W pierwszym scenariuszu płaska powierzchnia może się lekko wygiąć, ale nie stanowi to problemu, ponieważ model i tak będzie skręcony z innym elementem, co go wyprostuje.

Drugi scenariusz sprawdzi się jeszcze lepiej, ponieważ model jest dość wysoki, więc wygięcie będzie minimalne, a otwory odwzorowane idealnie.

Jak można się domyślić, aby uzyskać najlepsze odwzorowanie otworów, model powinien być drukowany płasko, z otworem skierowanym ku górze i wycentrowanym. Sama powierzchnia modelu może się nieco odkształcić, ale nie zawsze ma to znaczenie.

3. Wymiary konkretnej powierzchni

W technologii druku SLS najlepsze odwzorowanie wymiarów zawsze uzyskujemy w osi XY. Dlatego gdy zależy nam na perfekcyjnych wymiarach, należy ustawić model płasko, tak aby strona wymagająca największej dokładności była skierowana ku górze.

Na przykład element okrągły wzdłuż osi Z. Niebieska linia na ilustracji poniżej pokazuje idealne odwzorowanie krawędzi modelu — jej wymiary będą zgodne z projektem z dokładnością do dziesiątych części milimetra. Strefa czerwona może się nieco odkształcić do góry, ale nie wpłynie to na działanie obiektu.

Tu zasada jest prosta: nie stosuj rotacji w osi XY, utrzymuj kluczowe elementy płasko.

4. Wytrzymałość mechaniczna określonego elementu części

Czasem potrzebujemy, aby dany fragment modelu był wyjątkowo wytrzymały. Jest to szczególnie istotne w przypadku wszelkiego rodzaju uchwytów czy haków, które muszą być odporne na duże obciążenia w osi, w której działają największe siły.

Na przykładzie konstrukcji z hakami widać, że drukując model płasko w osi XY, strefa oznaczona na czerwono może się lekko wygiąć, ale kluczowa część (oznaczona na niebiesko) będzie miała największą wytrzymałość.

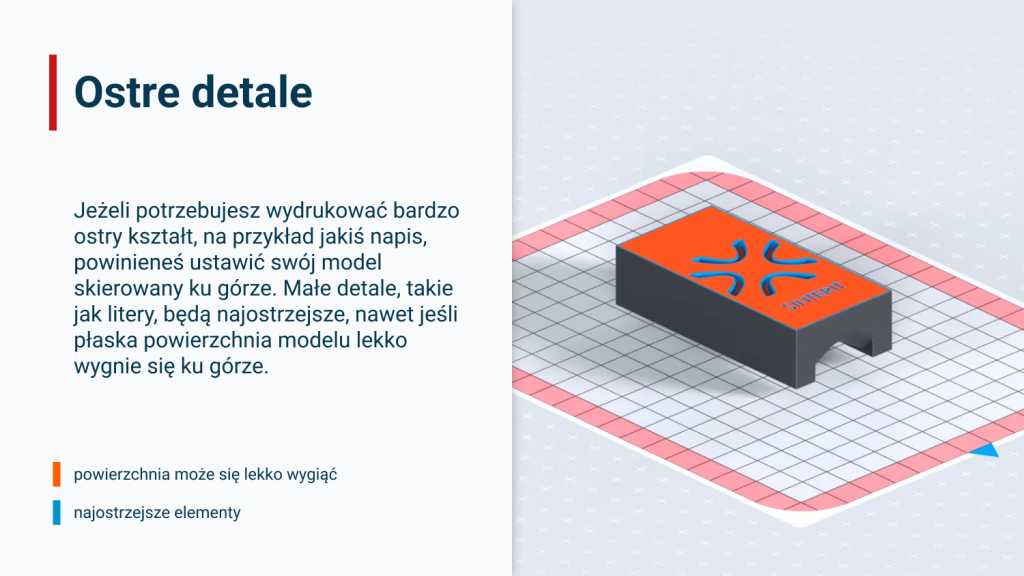

5. Ostrość detali

Jeżeli potrzebujesz wydrukować bardzo ostre elementy, np. napis, model powinien być ustawiony górą do góry. Dzięki temu drobne szczegóły, takie jak litery, będą najostrzejsze, nawet jeśli płaska powierzchnia modelu lekko się wygnie ku górze.

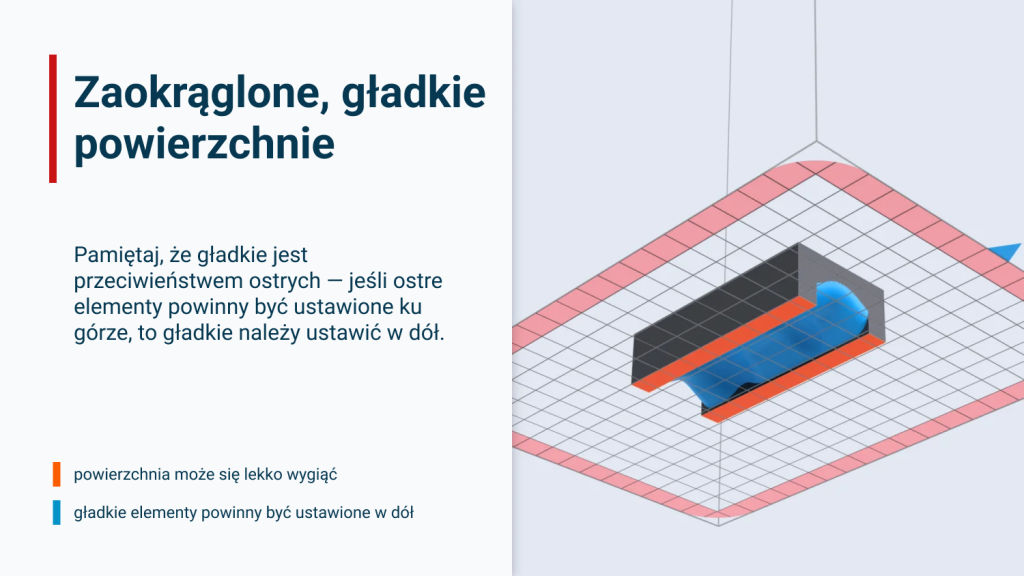

6. Powierzchnie zaokrąglone / gładkie

Odwrotnie niż w przypadku detali ostrych — gdy chcesz uzyskać gładkie, zaokrąglone powierzchnie, model należy ustawić w dół. W przykładzie poniżej projektantowi zależało na jak najgładszym kształcie części zaznaczonej na niebiesko. Aby warstwy „spływały” płynnie, bez widocznych łączeń, model trzeba zorientować w dół.

Pamiętaj: gładkie = w dół, ostre = w górę.

7. Powierzchnie stykowe

Kwestia powierzchni dopasowanych do innych elementów była częściowo omówiona w pierwszej zasadzie, ale tu jest rozwinięcie.

Na modelu na niebiesko zaznaczono powierzchnię, która musi idealnie stykać się z innym elementem. Model ustawiono według reguły 45/45°, ale dodatkowo ważne jest, aby powierzchnia stykowa była skierowana ku górze (nie w osi XY, ale raczej ku górze niż ku dołowi). Jak wiesz z poprzednich zasad — elementy skierowane ku górze będą ostrzejsze niż te skierowane w dół.

8. Elementy ruchome

Technologia SLS świetnie radzi sobie z drukowaniem części ruchomych. Aby uzyskać najlepszy efekt, oś obrotu elementu powinna być równoległa do osi Z. Płaskie powierzchnie mogą się lekko odkształcić, ale w przypadku grubszych części, jak np. nakrętki, nie wpłynie to na funkcjonalność wydruku.

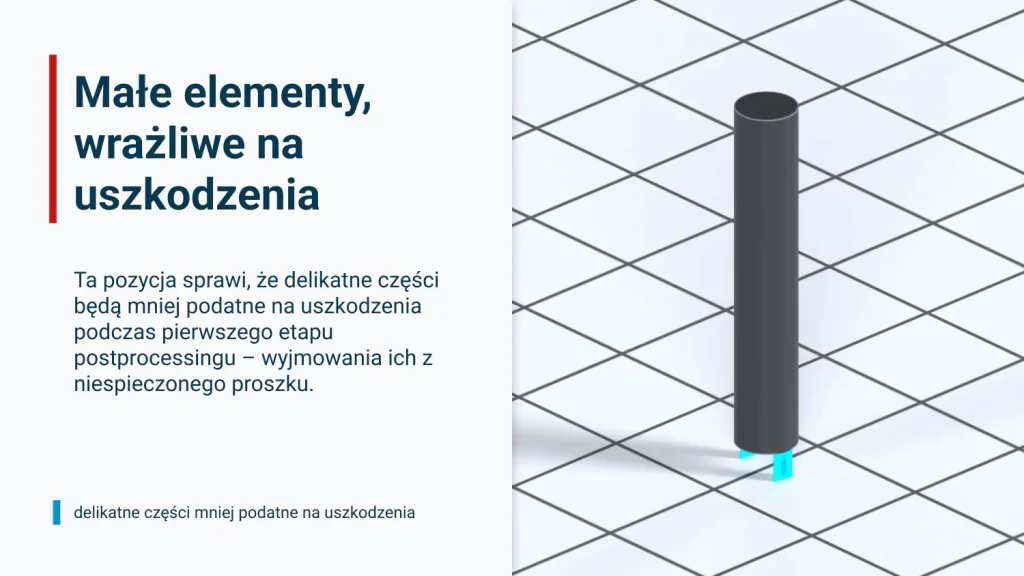

9. Małe elementy podatne na uszkodzenia

Drukowanie drobnych, delikatnych elementów wymaga kompromisu. Z doświadczenia wynika, że najlepiej ustawiać je w dół. Po wydruku będą one minimalnie „zalane” w porównaniu z tymi na górze modelu, ale jednocześnie bardziej odporne. Taka pozycja zmniejszy ryzyko uszkodzenia podczas pierwszego etapu post-processingu — wyjmowania elementu po druku.

Dodatkowe zasady pozycjonowania modeli w druku SLS

Dziewięć zasad wymienionych powyżej powstało w odpowiedzi na konkretne potrzeby projektowe. Istnieją jednak także ogólne reguły, które warto znać, planując sesję druku 3D w technologii SLS.

Rozmieszczenie energii

Druk SLS odbywa się w zamkniętym, kontrolowanym środowisku, gdzie kluczowe jest właściwe rozprowadzanie energii. Niespieczony proszek jest podgrzewany do temperatury tuż poniżej punktu topnienia. Laser dostarcza dodatkowej energii, aby stopić proszek w pożądany kształt.

Aby uzyskać lepsze efekty, pamiętaj:

- Pierwszy element umieść w środku warstwy XY i na dole pola roboczego.

- Przy większej liczbie elementów staraj się umieszczać je w środkowej części osi Z, najlepiej w układzie odwróconej piramidy — mniej elementów na dole, więcej u góry. Ciepło przemieszcza się w górę, więc energia będzie się kumulować w górnej części pola.

- Unikaj „zamknięcia” energii wewnątrz modelu. Jeśli drukujesz obiekt przypominający zbiornik, ustaw go tak, by otwór był skierowany w górę — nadmiar energii będzie mógł swobodnie uciekać. Wyjątek od tej zasady stosuj tylko wtedy, gdy ważniejsze są inne detale niż ewentualne odkształcenia.

- Płaska powierzchnia lub krzywizna o dużym promieniu, ustawiona pod małym kątem w polu roboczym, będzie miała widoczne warstwy.

- W razie wątpliwości stosuj złotą zasadę 45/45° — szczególnie gdy masz dwie sprzeczne cechy i nie możesz zdecydować, która jest ważniejsza.

- Staraj się nie drukować płaskich powierzchni pionowo ani blisko czerwonej strefy.

Modyfikacje modeli

W tym artykule kilkukrotnie odwoływaliśmy się do fizyki. Jej zasady są bardzo istotne w druku 3D i należy je pamiętać. Myślę, że jest dla Ciebie oczywiste, że na przykład chłodnica składa się z żebrowanej struktury, która umożliwia odprowadzanie ciepła.

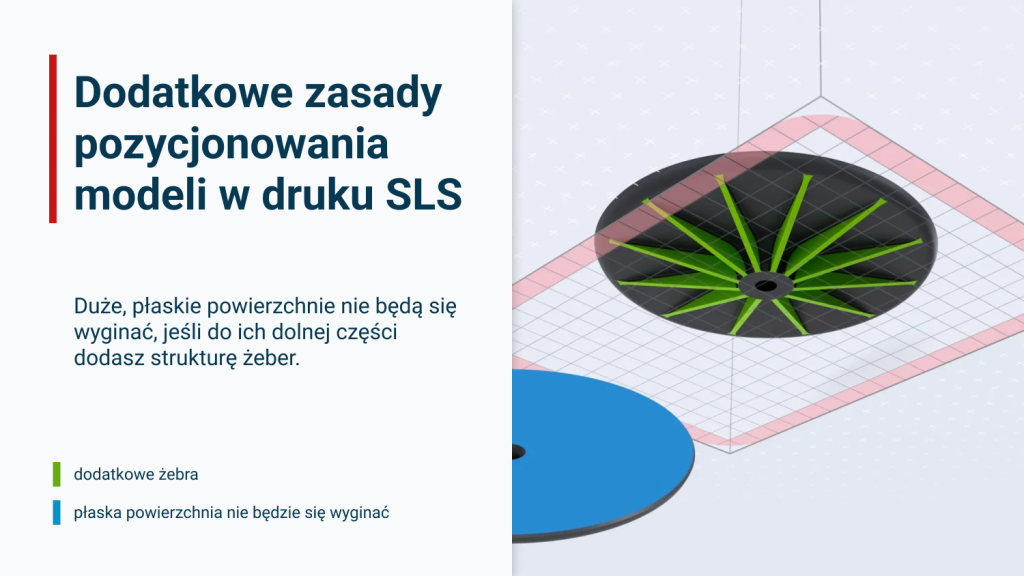

Przenieśmy to na grunt druku 3D. Jeśli musisz wydrukować dużą, płaską część, która z jakiegoś powodu musi być drukowana równolegle do osi XY, rozważ dodanie żeber na spodzie modelu, jak pokazano na ilustracji poniżej.

Ciepło będzie rozprowadzane równomiernie, a element nie ulegnie odkształceniu, mimo że jest drukowany na płasko.

Innym sposobem na zapobieganie wyginaniu modeli jest ich wydrążenie. To kolejna zaleta technologii druku SLS. Wydrążone modele wciąż są dość wytrzymałe, ale znacznie lżejsze. Wydrukują się idealnie z niespieczonym proszkiem w środku, który można po prostu usunąć po wydruku.

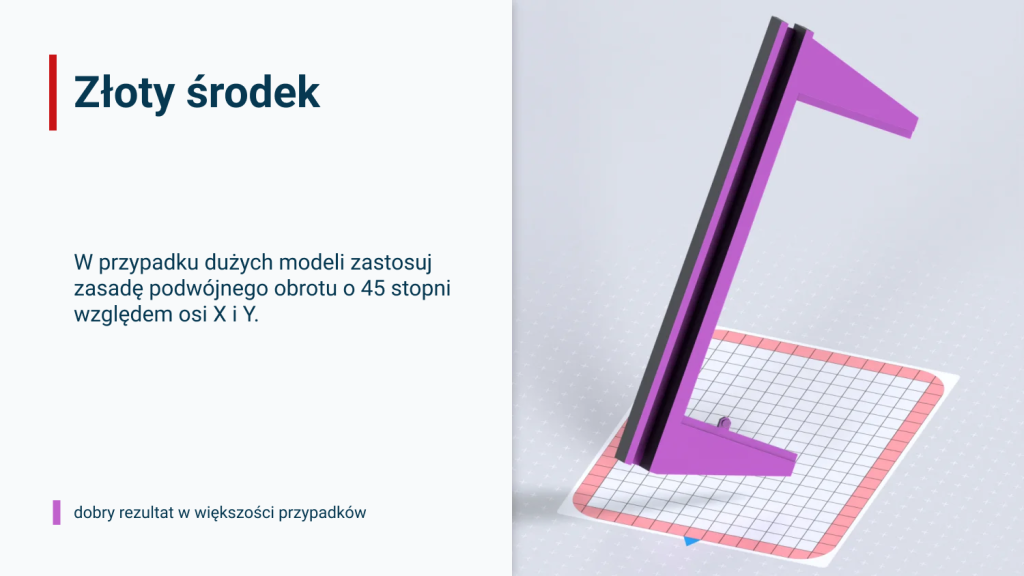

Czasami, zwłaszcza jeśli masz duży element do zmieszczenia w polu roboczym i jego rozmiar jest zbyt duży, aby ustawić go w najlepszy możliwy sposób, powinieneś obrócić go dwukrotnie o 45 stopni. Może to nieco wpłynąć na płaskość powierzchni lub wytrzymałość cieńszych elementów, jednak zmiany nie będą na tyle istotne, aby model nie spełniał swojego przeznaczenia. Nazwijmy to złotym środkiem.

Podsumowanie

Technologia druku SLS daje ogromną swobodę projektowania przy niewielkich ograniczeniach w porównaniu z innymi metodami wytwarzania addytywnego. Stosując opisane zasady, łatwiej osiągniesz zamierzone cele: mniej błędów, lepsze wydruki i bardziej funkcjonalne części. A jeśli masz wątpliwości — zawsze możesz skonsultować ustawienie modelu z naszymi ekspertami, aby uzyskać najlepsze możliwe rezultaty.