Druk 3D SLS: co to jest selektywne spiekanie laserowe i jak działa?

Druk 3D SLS – skrót od Selective Laser Sintering – to zaawansowana metoda produkcji addytywnej, która wykorzystuje laser o dużej mocy do łączenia sproszkowanych materiałów w stałe, funkcjonalne części. W przeciwieństwie do druku opartego na filamencie (FDM) lub żywicy (SLA), wydruki SLS nie wymagają struktur podporowych, ponieważ niespiekany proszek naturalnie podtrzymuje model podczas jego tworzenia.

Sprawia to, że technologia druku 3D SLS jest idealna do tworzenia trwałych, złożonych prototypów i niskonakładowych komponentów końcowych z precyzją na poziomie przemysłowym.

Czym jest SLS w druku 3D?

SLS (Selective Laser Sintering) odnosi się do procesu drukowania 3D, który selektywnie spieka sproszkowane tworzywa termoplastyczne – takie jak PA12 lub PA11 – za pomocą wiązki laserowej.

W przeciwieństwie do SLA lub FDM, SLS drukuje:

- nie wymagają wsparcia,

- pozwalają na w pełni zamkniętą geometrię wewnętrzną,

- umożliwia zagnieżdżanie części i zespołów w pojedynczym zadaniu drukowania.

Krótko mówiąc, druk SLS daje projektantom niezrównaną swobodę, zapewniając jednocześnie funkcjonalną wytrzymałość i precyzję.

Jak działa drukowanie SLS?

Oto uproszczony krok po kroku proces druku 3D SLS:

- Cienka warstwa proszku polimerowego jest rozprowadzana na podgrzewanej platformie roboczej;

- laser selektywnie spieka przekrój poprzeczny części;

- Platforma obniża się i dodawana jest nowa warstwa proszku;

- Proces powtarza się warstwa po warstwie, aż do zbudowania całej części;

- część jest usuwana z ciasta proszkowego i pozbawiana proszku.

Metoda ta zapewnia części o doskonałych właściwościach mechanicznych, dokładności wymiarowej i złożoności projektu.

Druk SLS odnosi się do każdego obiektu wyprodukowanego przy użyciu technologii selektywnego spiekania laserowego. To, co odróżnia wydruki SLS od innych części drukowanych w 3D, to ich połączenie wytrzymałości, szczegółowości i swobody projektowania. Niezależnie od tego, czy jest to funkcjonalny prototyp, końcowa część mechaniczna, czy spersonalizowany produkt, wydruk SLS zapewnia wydajność, która konkuruje z formowaniem wtryskowym – bez kosztów oprzyrządowania i czasu realizacji.

Czym jest drukarka SLS?

Drukarka SLS – zwana również maszyną drukującą SLS – to profesjonalna drukarka 3D zaprojektowana do obsługi sproszkowanych materiałów, takich jak PA12, PA11 lub elastyczne TPU. Składa się ona z systemu zarządzania proszkiem, ostrza powlekającego, systemu skanowania laserowego i komory roboczej o kontrolowanej temperaturze. Drukarki SLS są dostępne w różnych rozmiarach, od kompaktowych modeli stacjonarnych po wielkoformatowe systemy przemysłowe.

Są one szeroko stosowane w sektorach takich jak motoryzacja, lotnictwo, elektronika użytkowa i produkcja urządzeń medycznych.

Czy SLS może drukować metal?

Standardowe drukarki SLS nie drukują metalu, ale koncepcja jest podobna.

DMLS (Direct Metal Laser Sintering) i SLM (Selective Laser Melting) to procesy kompatybilne z metalami, które należą do rodziny procesów spiekania proszków, podobnie jak SLS.

Podczas gdy druk 3D SLS jest specyficzny dla tworzyw termoplastycznych, podstawowa zasada – selektywne łączenie proszku za pomocą lasera – jest również stosowana w druku 3D metalu, tylko z innymi materiałami i znacznie wyższymi temperaturami.

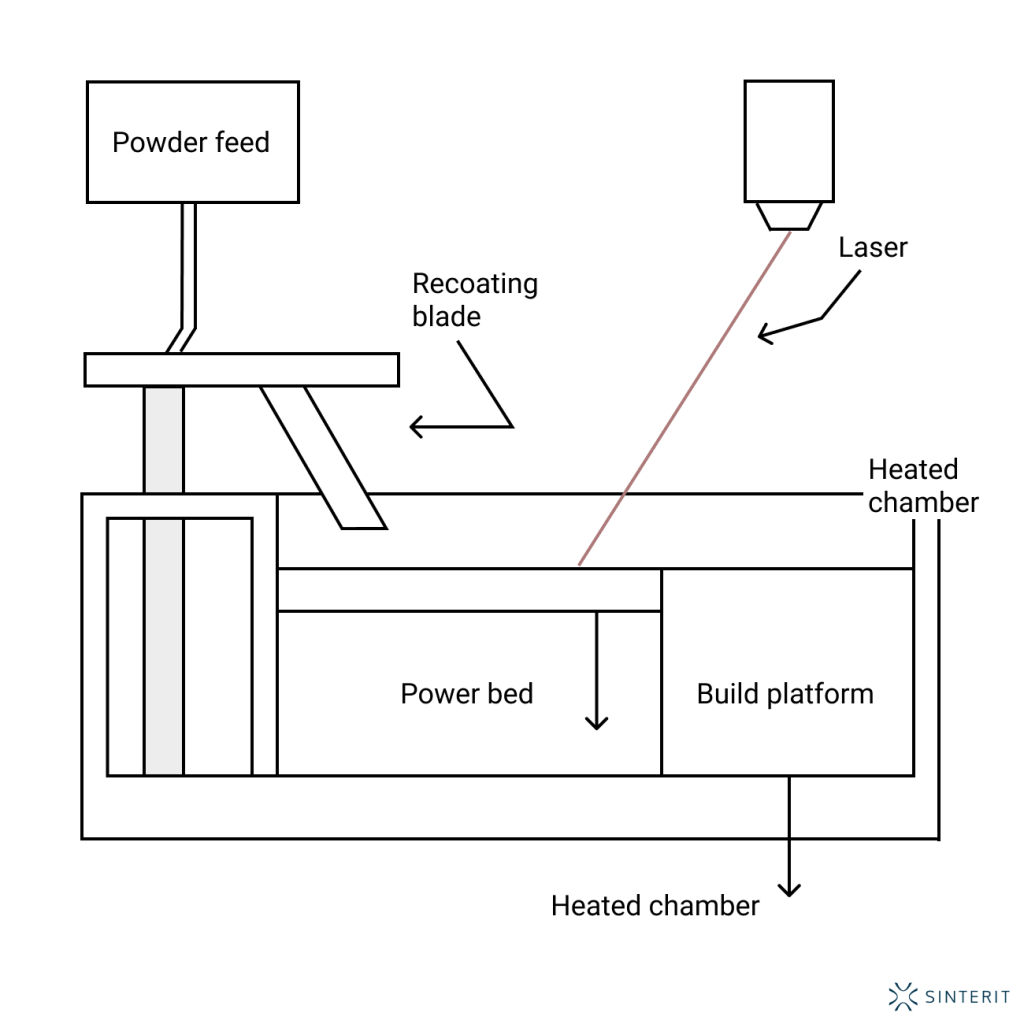

Schemat druku 3D SLS (objaśnienie wizualne)

Typowy schemat druku 3D w technologii SLS obejmuje następujące komponenty:

- system podawania proszku,

- ostrze do ponownego powlekania,

- platforma kompilacji,

- skaner laserowy,

- ogrzewana komora,

- łóżko w proszku.

Schemat pomaga zobrazować, w jaki sposób każda warstwa jest selektywnie stapiana przez laser w złożu proszku i jak część jest później usuwana z niespieczonego otoczenia.

Dlaczego warto wybrać druk SLS?

SLS oferuje unikalne połączenie wydajności materiału, swobody projektowania i wyników na poziomie produkcyjnym. Jest to jedna z niewielu technologii druku 3D zdolnych do wytwarzania złożonych, trwałych i precyzyjnych części bez żadnego materiału podporowego – dzięki czemu jest zarówno wydajna, jak i opłacalna w przypadku produkcji małych i średnich partii.

Niezależnie od tego, czy opracowujesz funkcjonalne prototypy, części zamienne czy komponenty końcowe, technologia druku 3D SLS zapewnia możliwości przemysłowe w kompaktowym, addytywnym przepływie pracy.

Co składa się na dobry wydruk SLS?

Udany wydruk SLS łączy w sobie wydajność materiału, dokładność wymiarową i kontrolę procesu. Podczas gdy selektywne spiekanie laserowe oferuje większą swobodę niż większość metod druku 3D, osiągnięcie niezmiennie wysokiej jakości wydruków SLS zależy od kilku kluczowych czynników – od przygotowania pliku po obróbkę końcową.

Po pierwsze, orientacja części i strategia zagnieżdżania znacząco wpływają na wykończenie powierzchni i wytrzymałość strukturalną. Aby uzyskać optymalne wyniki, części SLS powinny być zorientowane tak, aby zminimalizować schodkowanie na krytycznych powierzchniach i zrównoważyć dystrybucję ciepła w komorze roboczej. Wydajne zagnieżdżanie pozwala również na wielokrotne drukowanie SLS w jednym zadaniu, maksymalizując przepustowość.

Następnie, wybór materiału odgrywa kluczową rolę. Wysokowydajne proszki, takie jak PA12 i PA11, oferują doskonałą wytrzymałość mechaniczną, odporność termiczną i trwałość – dzięki czemu idealnie nadają się do funkcjonalnych prototypów i części końcowych. W przypadku zastosowań wymagających elastyczności lub pochłaniania uderzeń, powszechnie stosowane są proszki na bazie TPU.

Stała częstotliwość odświeżania proszku, precyzyjna kalibracja lasera i stabilność termiczna w komorze roboczej są również niezbędne do zminimalizowania wypaczeń, zapewnienia jednolitego wiązania warstw i utrzymania tolerancji wymiarowej. Czynniki te decydują o tym, czy część zachowuje się jak jej odpowiednik formowany wtryskowo, czy też ulega uszkodzeniu pod obciążeniem.

Wreszcie, etapy przetwarzania końcowego, takie jak depowdering, piaskowanie i barwienie, nie tylko poprawiają wygląd wydruku SLS, ale także zwiększają jego użyteczność i dopasowanie do zmontowanych systemów.

Krótko mówiąc, dobry wydruk SLS jest wynikiem zoptymalizowanych parametrów druku, wysokiej jakości materiałów i starannej kontroli procesu – przekształcając cyfrowe projekty w mocne, niezawodne i gotowe do produkcji komponenty.

Zastosowania wydruków SLS

Ze względu na doskonałe właściwości mechaniczne, elastyczność projektowania i wydajność produkcji, wydruki SLS są szeroko stosowane w branżach, w których liczy się wydajność i precyzja.

Jednym z najczęstszych zastosowań jest tworzenie funkcjonalnych prototypów. W przeciwieństwie do prostych modeli wizualnych, części te są budowane z myślą o testowaniu w rzeczywistych warunkach – pod wpływem naprężeń, ruchu lub ciepła – dzięki wytrzymałości i stabilności materiałów takich jak PA12 Smooth lub PA11 Onyx. Inżynierowie wykorzystują procesy druku 3D SLS do szybkiej iteracji, testowania dopasowania i funkcji oraz walidacji projektów przed przejściem do produkcji na pełną skalę.

Produkcja małoseryjna to kolejny obszar, w którym druk SLS jest doskonałym rozwiązaniem. Tradycyjne metody oprzyrządowania, takie jak formowanie wtryskowe, mogą być kosztowne dla małych partii. Dzięki SLS producenci mogą wytwarzać wysokiej jakości komponenty końcowe bez form, znacznie skracając czas realizacji i wydatki na oprzyrządowanie. To sprawia, że jest to idealne rozwiązanie dla produkcji pomostowej, części niestandardowych lub części zamiennych.

W branży motoryzacyjnej i lotniczej wydruki SLS są cenione za ich zdolność do spełniania wąskich tolerancji i dostarczania lekkich, trwałych geometrii. Komponenty takie jak zaciski, obudowy, kanały i obudowy mogą być drukowane na żądanie, zmniejszając zapotrzebowanie na zapasy i umożliwiając strategie produkcji just-in-time.

Dziedzina medycyna również korzysta ze swobody projektowania SLS i biokompatybilnych materiałów. Spersonalizowane wkładki ortopedyczne, protezy, narzędzia chirurgiczne, a nawet modele anatomiczne są obecnie rutynowo produkowane przy użyciu technologii druku 3D opartych na proszkach.

Niezależnie od tego, czy chodzi o prototypowanie, czy produkcję, druk SLS oferuje unikalne połączenie jakości, szybkości i elastyczności projektowania, z którymi niewiele innych technologii produkcyjnych może się równać.

Druk 3D SLA vs SLS – kluczowe różnice

Chociaż zarówno SLA, jak i SLS są uważane za wysoce precyzyjne technologie druku 3D, różnią się one znacznie pod względem materiałów, zastosowań i potrzeb operacyjnych. SLA (stereolitografia) wykorzystuje źródło światła do utwardzania płynnej żywicy w bardzo szczegółowe części o gładkich powierzchniach, dzięki czemu idealnie nadaje się do prototypów wizualnych, modeli dentystycznych i skomplikowanych projektów. Z drugiej strony, SLS działa ze sproszkowanymi tworzywami termoplastycznymi w celu wytworzenia mocnych, funkcjonalnych części o doskonałych właściwościach mechanicznych – bez konieczności stosowania konstrukcji wsporczych. SLA najlepiej nadaje się do zastosowań estetycznych i na małą skalę, podczas gdy SLS wyróżnia się w zastosowaniach przemysłowych, w których kluczowa jest wytrzymałość i trwałość.

| Cecha | SLA (stereolitografia) | SLS (selektywne spiekanie laserowe) |

|---|---|---|

| Rodzaj materiału | Płynna żywica fotopolimerowa | Proszek termoplastyczny (np. PA12, PA11) |

| Struktury wsparcia | Wymagane | Niewymagane (proszek działa jako wsparcie) |

| Wykończenie powierzchni | Bardzo gładka | Matowy, lekko szorstki |

| Szczegółowość i rozdzielczość | Niezwykle wysoki (doskonały do precyzyjnych funkcji) | Wysoki, ale nieco mniej szczegółowy niż SLA |

| Wytrzymałość mechaniczna | Umiarkowany | Wysoki (odpowiedni dla części funkcjonalnych) |

| Przetwarzanie końcowe | Wymaga czyszczenia i utwardzania promieniami UV | Wymaga depowderingu |

| Swoboda projektowania | Ograniczone przez wymagania dotyczące wsparcia | Doskonała (obsługuje złożone i zagnieżdżone geometrie) |

| Najlepsze dla | Prototypy, stomatologia, biżuteria, modele wizualne | Prototypy, części końcowe, komponenty mechaniczne |

| Konserwacja drukarki | Medium (obsługa i czyszczenie żywicy) | Wyższe (obsługa proszku, kontrola temperatury) |

| Popularne branże | Stomatologia, medycyna, projektowanie, edukacja | Lotnictwo i kosmonautyka, motoryzacja, produkty konsumenckie, inżynieria |

Aby zobaczyć , jak druk 3D SLS jest stosowany w rzeczywistych przypadkach, odwiedź naszą stronę z przykładami druku 3D.

FAQ: Druk 3D SLS

Selektywne spiekanie laserowe (SLS) to proces druku 3D, który wykorzystuje laser do łączenia sproszkowanego plastiku w stałe obiekty. Pozwala na uzyskanie złożonych geometrii bez struktur podporowych, dzięki czemu jest bardzo wydajny i wszechstronny w prototypowaniu i produkcji.

Druk 3D SLS odnosi się do wykorzystania technologii selektywnego spiekania laserowego w produkcji addytywnej. Jest ona szczególnie popularna ze względu na możliwość tworzenia trwałych, wysokowydajnych części z tworzyw termoplastycznych, takich jak PA12 lub PA11, bez konieczności stosowania narzędzi lub podpór.

SLS to skrót od Selective Laser Sintering, czyli procesu spiekania proszków, w którym sproszkowany materiał jest selektywnie stapiany za pomocą lasera, warstwa po warstwie.

Spiekanie to proces podgrzewania sproszkowanego materiału do temperatury tuż poniżej jego temperatury topnienia, co powoduje łączenie się cząstek. W druku 3D pozwala to na tworzenie stałych obiektów ze sproszkowanego surowca – bez jego całkowitego stopienia.

Proces SLS rozpoczyna się od rozprowadzenia cienkiej warstwy proszku polimerowego na podgrzewanej platformie roboczej. Następnie laser selektywnie skanuje i spieka przekrój części. Gdy warstwa jest już gotowa, platforma lekko się obniża, rozprowadzana jest nowa warstwa proszku i proces się powtarza. Trwa to do momentu uformowania pełnego obiektu. Po wydrukowaniu, część jest usuwana z otaczającego niespiekanego proszku i czyszczona poprzez etapy przetwarzania końcowego, takie jak usuwanie proszku lub piaskowanie.

SLS zazwyczaj wykorzystuje proszki termoplastyczne, takie jak PA12, PA11 lub TPU. Materiały te oferują połączenie wytrzymałości, trwałości i elastyczności odpowiednie zarówno dla prototypów, jak i części końcowych.

Tak, ponieważ nie są potrzebne żadne konstrukcje wsporcze, SLS może drukować w pełni zamknięte geometrie, a nawet zazębiające się lub zagnieżdżone części w jednym zadaniu drukowania – coś, co może osiągnąć niewiele innych technologii.

Części SLS są znane z wysokiej wytrzymałości mechanicznej i stabilności wymiarowej. Po wydrukowaniu z materiałów takich jak PA12, powstałe części mogą konkurować pod względem wydajności z komponentami formowanymi wtryskowo.

SLS jest szeroko stosowany do prototypowania funkcjonalnego, produkcji małoseryjnej i części zamiennych w branżach takich jak motoryzacja, lotnictwo, medycyna i elektronika użytkowa.

Tak. Po wydrukowaniu części są pozbawiane proszku i opcjonalnie barwione, polerowane lub piaskowane, aby poprawić ich wykończenie i użyteczność.

Zobacz także

- Przegląd technologii druku 3D

- Czym jest druk 3D w technologii FDM?

- Czym jest druk 3D w technologii SLA?

- Druk 3D MJF

- Drukowanie DLP 3D

- Czym jest druk 3D w technologii DMLS i SLM?

- Binder Jetting

- Rozpylanie materiału

- Drukowanie PolyJet

- Nowa technologia druku 3D

- Druk 3D a formowanie wtryskowe

Powiązane kategorie