SLS 3D-Druckkosten – der einfache Weg zur Berechnung

Das Verständnis und die Verwaltung der SLS-3D-Druckkosten ist ein wichtiger Aspekt des SLS-3D-Drucks. Im Gegensatz zu SLA und FFF ist die Berechnung der Druckkosten ziemlich kompliziert. Bei SLA können wir nur messen, wie viel Harz wir verbraucht haben, bei FFF können wir das Modell mit seinen Stützstrukturen oder die Materialspulen vor und nach dem Druck wiegen. Bei SLS wird es komplizierter – wir haben Pulver, das aufgefrischt werden muss, und auch das kostet Geld.

In diesem Artikel werden wir versuchen, den Prozess der Berechnung der Kosten für Deine Drucke zu entmystifizieren. Das Tolle daran ist, dass diese Methode auf jeden SLS-3D-Drucker angewendet werden kann.

Inhaltsverzeichnis

- Allgemeine Annahme

- Arten von Pulvern und ihre Rolle im 3D-Druck

- SLS 3D-Druckkosten Komponenten

- Erforderliche Schritte zur Berechnung der Druckkosten

- Pulverdichte und die Dichte des gesinterten Pulvers

- Schritt 1 – Berechnung des in die Modelle gesinterten Pulvers

- Schritt 2 – Berechnung der Ausgangsmenge des Pulvers

- Pulverauffrischung-Verhältnisse (“Refresh Ratio”)

- Schritt 3 – Berechnung der Auffrischungspulvermenge

- Schritt 4 – Berechnung der Menge an verbrauchtem Pulver, das verworfen werden muss

- Schritt 5 – Berechnung der endgültigen SLS-3D-Druckkosten

- Schlussfolgerung

Allgemeine Annahme

Nehmen wir an, dass wir genug Pulver unserer Wahl gekauft haben, um den gesamten Pulverbehälter zu füllen und somit die Kapazitäten des Druckers zu 100% auszunutzen. Die Kosten für die Wiederherstellung dieses Zustands entsprechen effektiv den Kosten für den SLS-3D-Druck. Um die Sache etwas zu vereinfachen, müssen wir nicht die Gesamtmenge des Pulvers in unserem Besitz berücksichtigen, sondern es reicht aus, um den gleichen Zustand wie vor Beginn des Drucks wiederherzustellen. Bei dieser Berechnung wird auch nicht von Pulververlusten ausgegangen, die durch unzureichende Effizienz, Sandstrahlen oder Benutzerfehler verursacht werden.

In diesem Artikel werden wir die einfachste Methode zur Berechnung der Druckkosten verwenden, ohne auf die Feinheiten der Optimierung einzugehen. Hier kannst Du mehr über die Möglichkeiten der Optimierung erfahren, während die detaillierte Berechnung in einem Folgeartikel vorgestellt wird.

Arten von Pulvern und ihre Rolle im 3D-Druck

Bevor wir mit der Berechnung der Kosten für den SLS-3D-Druck beginnen, benötigen wir zunächst Bezeichnungen für die verschiedenen Arten von Pulver, die bei diesem Verfahren verwendet werden:

- Verbrauchtes Pulver (“used powder”): Pulver in einem “Cake“, der nach dem Druck noch nicht gesintert wurde.

- Frisches Pulver (“fresh powder”): Material, das zum Auffrischen von gebrauchtem Pulver verwendet wird.

- Druckfertiger Pulver (“print-ready powder”): Eine Mischung aus gebrauchtem und frischem Pulver, bereit für den nächsten Druckzyklus.

- Modelle (gesintertes Pulver): Pulver, das während des Drucks zu Modellen gesintert wurde.

Außerdem ist das Cake eine branchenübliche Bezeichnung für einen Block aus ungesintertem Pulver mit gedruckten Modellen darin. Dieser wird nach dem Druckvorgang aus dem Drucker entfernt.

SLS 3D-Druckkosten Komponenten

Während des Reinigungsprozesses nach dem Druck wird das Pulver von den Modellen getrennt. Zunächst müssen wir das Pulver, das in die Modelle gesintert wurde, kompensieren und auch das Pulver berechnen, das zum Auffrischen benötigt wird. Kombiniert man die Kosten für beides, erhält man die Gesamtkosten für das Pulver.

Die Menge an Frischpulver, die dem in die Modelle gesinterten Pulver entspricht, wird dem verbrauchten Pulver hinzugefügt, um die gedruckten Modelle auszugleichen. Je nach dem im Druckprozess verwendeten Pulver und dem prozentualen Anteil der gedruckten Modelle kann diese Menge ausreichen, um das richtige Verhältnis (“Refresh Ratio”) zwischen verbrauchtem Pulver und Frischpulver zu erreichen und das verbrauchte Pulver aufzufrischen. Ist dies nicht der Fall, wird eine zusätzliche Menge Frischpulver hinzugefügt, um die geeignete Refresh Ratio zu erreichen.

Erforderliche Schritte zur Berechnung der Druckkosten

- Bestimmung des Volumens des in die Modelle gesinterten Pulvers (dies ist die erste Komponente der Kosten)

- Berechnung des Ausgangsvolumens des Pulvers vor dem Druck

- Bestimmung der benötigten Menge an Frischpulver (dies ist die zweite Kostenkomponente)

- Berechnung der Menge an verbrauchtem Pulver, das verworfen werden muss

- Berechnung der endgültigen SLS-3D-Druckkosten

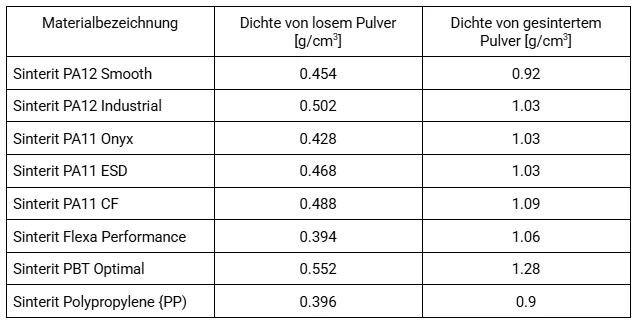

Pulverdichte und die Dichte des gesinterten Pulvers

Während des Druckvorgangs werden die Pulverteilchen miteinander verschmolzen, wodurch die Lücken zwischen ihnen beseitigt werden. Dadurch wird die Dichte des Materials erhöht. Als Faustregel kann man sagen, dass die Dichte des losen Pulvers die Hälfte der Dichte des gesinterten Pulvers beträgt. In der nachstehenden Tabelle sind die Dichten aller Sinterit-Pulver aufgeführt. Für Fremdmaterialien können diese Werte bei den jeweiligen Herstellern erfragt werden.

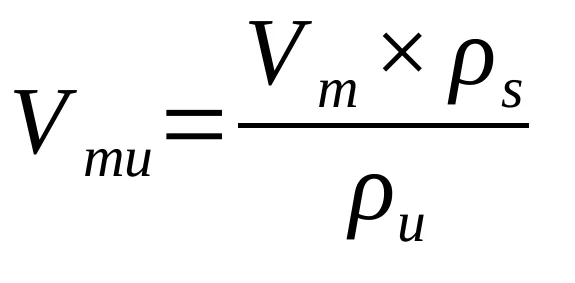

Schritt 1 – Berechnung des in die Modelle gesinterten Pulvers

Im ersten Schritt der Ermittlung der Druckkosten müssen wir wissen, welche Menge an Pulver zu den Modellen gesintert wurde. Da die Dichte von losem Pulver und gesintertem Pulver unterschiedlich ist, müssen wir diese Änderung berücksichtigen:

wobei:

Vmu – Volumen des in die Modelle gesinterten Pulvers,

Vm – Volumen der Modelle (in Sinterit Studio als „Models volume“ gekennzeichnet),

ρs – Dichte des gesinterten Pulvers,

ρu – Dichte des losen Pulvers.

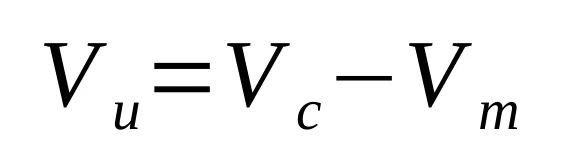

Schritt 2 – Berechnung der Ausgangsmenge des Pulvers

Im zweiten Schritt der Ermittlung der Druckkosten müssen wir herausfinden, welche Menge an Pulver im Cake gelandet ist.

Diese Menge unterscheidet sich von der Pulvermenge, die vor dem Druckvorgang im Feed Bed benötigt wird, da ein Teil des Pulvers in den Overflow-Bin gelangt. Da das Pulver im Overflow-Bin nur kurz der hohen Temperatur ausgesetzt war, baut es sich nicht ab und muss daher nicht aufgefrischt werden, so dass es für diese Berechnung irrelevant ist.

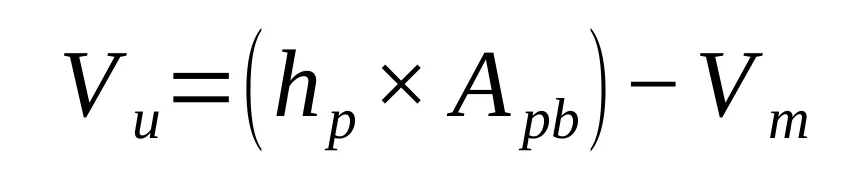

Zunächst müssen wir das Volumen des verbrauchten Pulvers berechnen:

wobei:

Vu – Volumen des verwendeten Pulvers

Vc – Volumen des Cakes

Vm – Volumen der Modelle (in Sinterit Studio als „Models volume“ gekennzeichnet)

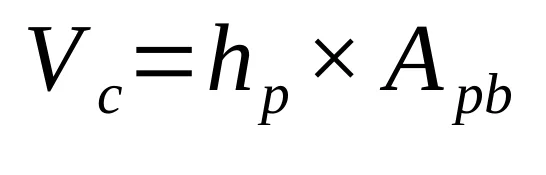

Das Volumen des Cakes kann auf der Grundlage der Höhe des Aufbaus berechnet werden:

hp – Höhe des Cakes (in Sinterit Studio als „Models volume“ gekennzeichnet)

Apb – Fläche des Print Beds (für Lisa X – 294,80 cm²)

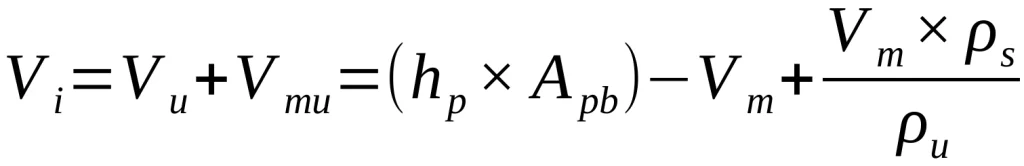

Wenn wir das Volumen des in die Modelle gesinterten Pulvers mit dem Volumen des verbrauchten Pulvers kombinieren, erhalten wir:

wobei:

Vi – Volumen des Pulvers vor dem Druck.

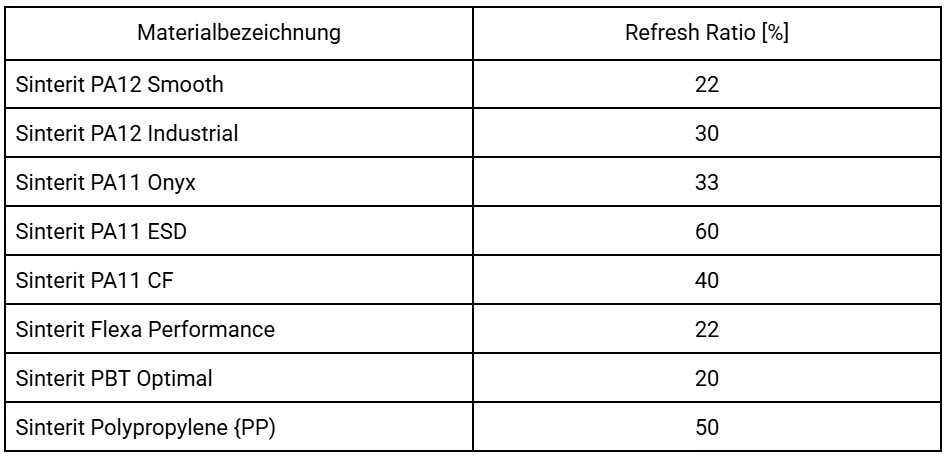

Pulverauffrischung-Verhältnisse (“Refresh Ratio”)

Pulverauffrischung-Verhältnisse (“Refresh Ratio”)

Die Refresh-Ratio bestimmt die Menge des Frischpulvers im druckfertigen Pulver. Das verbleibende Pulver ist das verbrauchte Pulver.

Schritt 3 – Berechnung der Auffrischungspulvermenge

Im dritten Schritt der Ermittlung der Druckkosten berechnen wir, wie viel Pulver wir zur Auffrischung hinzufügen müssen.Zunächst müssen wir die minimale Menge an Frischpulver berechnen, die in der ursprünglichen Pulvermenge enthalten ist.

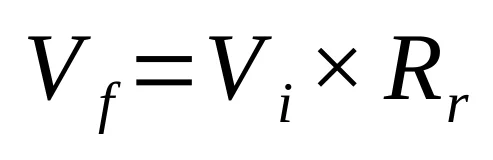

wobei:

Vf – Volumen des Frischpulvers im Ausgangsvolumen des Pulvers,

Rr – Auffrischungsverhältnis für das ausgewählte Material.

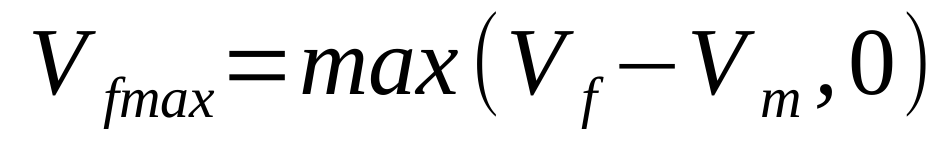

Jetzt können wir die tatsächliche Menge an Auffrischungspulver berechnen, die wir dem verbrauchten Pulver zusammen mit dem Frischpulver hinzufügen müssen, um die Modelle auszugleichen:

wobei:

wobei:Vfmax – Volumen des zu zugebenden Frischpulvers.

Schritt 4 – Berechnung der Menge an verbrauchtem Pulver, das verworfen werden muss

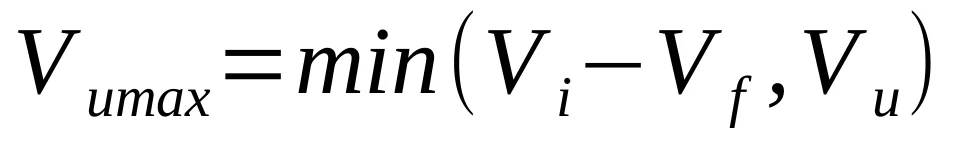

Wenn das Volumen der Modelle im Vergleich zum Volumen des Cakes sehr gering ist, kann es von Vorteil sein, einen Teil des verbrauchten Pulvers zu verwerfen, um nicht den gesamten Kuchen aufzufrischen. Wenn alles aufgefrischt wird, wird mehr frisches Pulver benötigt, was die Druckkosten in die Höhe treibt. Außerdem ist nach dem Auffrischen die Menge des druckfertigen Pulvers höher als die ursprüngliche Pulvermenge, was bei nachfolgenden Drucken zu einer wachsenden Menge an überschüssigem Pulver führt. Um dies zu vermeiden, können wir einfach eine kleine Menge des verbrauchten Pulvers zurückweisen und nicht auffrischen.

wobei:

Vumax – Menge des verbrauchten Pulvers, das aufgefrischt werden soll.

Schritt 5 – Berechnung der endgültigen SLS-3D-Druckkosten

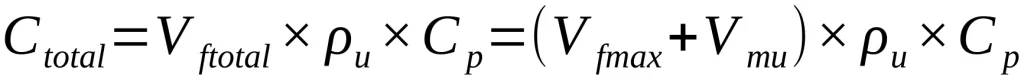

Kombiniert man das Volumen des in die Modelle gesinterten Pulvers mit dem für die Auffrischung benötigten Pulver, erhält man das gesamte für den Druckprozess verwendete Pulver. Diese Menge kann dann in das Gewicht des Pulvers umgerechnet werden, wodurch sich die endgültigen Druckkosten berechnen lassen.

wobei:

Ctotal – Gesamtkosten für den Druck,

Vftotal – Gesamtvolumen des Pulvers,

Cp – Kosten des Pulvers pro 1g.

Diese Kosten können als Grundlage für die Berechnung des ROI dienen.

Schlussfolgerung

Ist es kompliziert, die Kosten für den 3D-SLS-Druck zu berechnen?

Die Berechnung der Kosten für den SLS-3D-Druck mag auf den ersten Blick komplex erscheinen, aber wenn Du sie in logische Schritte unterteilst, kannst Du die volle Kontrolle über Deine Druckkosten gewinnen. Angefangen beim Verständnis der verschiedenen Pulvertypen über die Berechnung von Pulver-Refresh-Verhältnissen bis hin zur Bestimmung der benötigten Frischpulvermenge bietet dieser Leitfaden einen unkomplizierten Ansatz zur Kostenkontrolle.

Ist dies die beste Methode zur Berechnung der 3D-Druckkosten in der SLS-Technologie?

Die dargestellte Methode gewährleistet Präzision und Flexibilität und ermöglicht es Dir, die Berechnungen auf der Grundlage Deiner spezifischen Materialien, des Druckertyps und der Projektanforderungen anzupassen. Mit dieser Methode können wir nicht nur ganz einfach die Druckkosten berechnen. Wir müssen hierbei doch nicht dafür sorgen, dass die Auffrischungskosten etwas optimiert werden, indem nicht das gesamte verwendete Pulver aufgefrischt wird. Es gibt jedoch auch andere mögliche Ansätze, die sich erheblich auf die endgültigen Kosten auswirken können, z. B. die Änderung der allgemeinen Annahme, dass wir nur auffrischen, um die ursprüngliche Pulvermenge zu erreichen.

Autor: Jakub Malec

Anwendungsingenieur mit sechs Jahren Erfahrung im SLS-3D-Druck. Er ist darauf spezialisiert, Unternehmen herausfinden zu helfen, wie der SLS-3D-Druck ihre Produktivität steigern und Kosten optimieren kann.

Autor: Jakub Malec

Autor: Jakub Malec