Schneller Pulverwechsel: das volle Potenzial von Sinterit SLS entfesseln

Die Einführung von Rapid Finish für die Sinterit Lisa X – ein PA12-Industrial-Materialprofil, inspiriert von den Innovationen der Sinterit Suzy – ist ein weiterer Schritt, um das SLS-3D-Drucken schneller einsetzbar und leichter skalierbar zu machen. Rapid Finish ist ein fein abgestimmtes Prozessprofil und Workflow für PA12 Industrial, das auf eine verbesserte Oberflächenqualität und eine vorhersehbare mechanische Leistung abzielt – und dabei die Robustheit beibehält, die Unternehmen von PA12 erwarten.

Doch die Geschichte handelt nicht nur vom Profil selbst. Sie handelt auch von den Maschinen, die es praktisch machen. Mit Sinterit Lisa X und Sinterit Suzy dauert der Wechsel von einem Pulver oder Profil zum anderen nur wenige Minuten – nicht Stunden. In Branchen, in denen Zeit und Flexibilität entscheidend sind, kann diese Fähigkeit, Pulver und Prozessprofile so schnell zu tauschen, den Unterschied zwischen einem stockenden Workflow und einem echten Wettbewerbsvorteil ausmachen.

Die versteckten Kosten von Pulver- und Profilwechseln

Bei vielen SLS-3D-Drucksystemen gehört der Material- oder Profilwechsel zu den mühsamsten Teilen des Prozesses. Oft ist er gar nicht möglich oder nur sehr kompliziert – mit zusätzlicher Ausrüstung, Serviceeinsätzen und langen Stillstandszeiten. Für Dienstleister und Hersteller, die mehrere Projekte parallel betreuen, summieren sich diese verlorenen Stunden schnell zu verpassten Chancen. Für F&E-Teams bedeuten langsame Wechsel längere Iterationszyklen. Und für Bildungseinrichtungen kann die Komplexität abschreckend wirken und Experimente bremsen. Genau hier hebt sich Sinterits Designphilosophie deutlich ab.

Minuten, nicht Stunden: der Sinterit-Vorteil

Sowohl Lisa X als auch Suzy wurden mit Fokus auf effizientes Pulverhandling und schnelle Workflow-Änderungen entwickelt. Dank offener Architektur, werkzeuglosem Zugang zu den Kernbereichen und einfach erreichbaren Wartungspunkten gelingt das Reinigen und Wechseln von Materialien oder Prozessprofilen deutlich schneller – statt einen halben Tag einzuplanen, kannst du selbst als unerfahrener Nutzer den Wechsel in weniger als einer Stunde durchführen. Mit etwas Routine schaffst du es in wenigen Minuten. Diese Geschwindigkeit bedeutet echte Agilität: Ob du zwischen PA12 Industrial und dem neuen PA11.5 wechselst oder verschiedene technische Pulver testest – die Fähigkeit, sofort zu reagieren, macht den entscheidenden Unterschied.

Warum das für verschiedene Nutzer wichtig ist

1. Dienstleister

Für Servicebüros und Druckfarmen ändern sich die Kundenanforderungen täglich. Ein Kunde braucht vielleicht einen steifen PA12 Industrial-Prototyp, ein anderer wünscht sich Teile mit besonders glatter Oberfläche für die finale Sichtprüfung – gedruckt mit PA12 Smooth.

- Schnellere Durchlaufzeiten: Schnelle Wechsel verkürzen Warteschlangen und beschleunigen die Auslieferung.

- Höhere Auslastung: Die Maschinen drucken mehr und stehen weniger still.

- Kundenzufriedenheit: Du kannst vielfältigere Projekte annehmen, ohne logistische Kopfschmerzen.

- Ergebnis: mehr Aufträge, mehr Kunden, bessere Margen.

2. Kleinserienproduktion

Die Kleinserienfertigung ist ein starkes Einsatzgebiet für SLS. Unternehmen, die kleine Chargen produzieren, wechseln oft je nach Produktlinie das Pulver oder Profil.

- Just-in-time-Flexibilität: Passe Material oder Oberflächenfinish pro Charge an.

- Kostenkontrolle: Verwende für jedes Teil das passende Material.

- Effizienz im Betrieb: Halte die Maschinen mit minimalen Stillstandszeiten in Bewegung.

Die Kombination aus der Wirtschaftlichkeit von PA12 Industrial und der Festigkeit von PA11 CF verschafft dir einen echten Wettbewerbsvorteil.

3. F&E-Teams

In der Forschung und Entwicklung zählt vor allem die Geschwindigkeit der Iterationen. Drucke heute ein Referenzteil aus PA12 Industrial und wechsle morgen zu PA11 ESD für reale Validierung – so beschleunigst du Innovation.

- Schnellere Prototyping-Zyklen.

- Budgetoptimierung: Setze hochwertige Pulver gezielt dort ein, wo sie den größten Unterschied machen.

- Material- und Profilvielfalt: Experimentiere frei, ohne Workflow-Engpässe.

Sinterits Ansatz hält F&E schlank, schnell und neugierig.

4. Bildungseinrichtungen

Für Universitäten und Schulungszentren ist SLS ein leistungsstarkes Lehrwerkzeug – doch Kosten und Komplexität können Hürden sein.

- Vereinfachte Workflows: Studierende können Pulver und Profile ohne lange Prozeduren wechseln.

- Praktisches Lernen: In einer einzigen Sitzung reale Produktionsprofile wie Rapid Finish erleben.

- Nachhaltigkeit in der Praxis: Materialbewusstsein und Prozessentscheidungen mit echten Industrieprofilen lehren.

So befähigst du die nächste Generation von Ingenieur*innen, den 3D-Druck mit minimalen Barrieren zu erforschen.

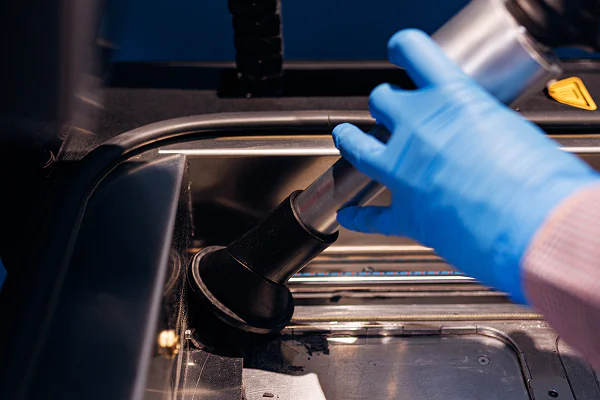

In der Praxis sehen

Worte sind das eine – den Prozess in Aktion zu sehen, ist etwas ganz anderes. Wir haben ein kurzes Video vorbereitet, das den Ablauf zeigt. Sieh zu, wie eine Sinterit Lisa X gereinigt wird und in nur wenigen Minuten von einem Standard-PA12 Industrial-Setup auf ein anderes Material umgestellt wird.

Die Leichtigkeit und Geschwindigkeit, die du im Video siehst, sind genau das, was Sinterit-Kund*innen in ihrem täglichen Workflow erwarten können.

Fazit: Zeit (und Finish) sind wertvoll

In der additiven Fertigung geht es bei Innovation nicht nur um Maschinen und Pulver – sondern um Workflows und Ergebnisse. Jede gesparte Stunde bedeutet mehr Zeit, um Produkte schneller zu liefern, mehr Designs zu testen oder mehr Menschen auszubilden. Egal ob du Dienstleister, Hersteller, F&E-Team oder Bildungseinrichtung bist – Sinterit hilft dir, mehr aus deiner Zeit herauszuholen. Und mit dem Rapid Finish-Profil für Lisa X kannst du auch mehr aus der Oberflächenqualität deiner PA12 Industrial-Teile machen.

Minuten, nicht Stunden. Das ist der Sinterit-Unterschied.

FAQ: Sinterit, Rapid Finish und Pulver-/Profilwechsel

Rapid Finish ist ein PA12 Industrial-Materialprofil für die Lisa X – eine Kombination aus abgestimmten Druckparametern und bewährten Workflow-Praktiken, entwickelt mit Innovationen von der Sinterit Suzy, um die Druckgeschwindigkeit zu erhöhen, ohne die PA12-Performance zu beeinträchtigen.

Verbleibendes Pulver oder Restmaterial kann ein anderes thermisches Verhalten haben; Rückstände können das Schmelzverhalten beeinflussen und sich mit Dichtungen oder anderen Komponenten verbinden. Eine gründliche Reinigung sorgt für gleichbleibende Ergebnisse und eine lange Lebensdauer der Maschine.

Dank des ergonomischen Designs und spezieller Workflow-Tools kann der Wechsel von Pulvern oder Profilen in unter 30 Minuten erfolgen – deutlich schneller als bei den meisten anderen SLS-Systemen.

Schnelle Wechsel reduzieren Stillstandszeiten, steigern die Produktivität und ermöglichen es Unternehmen, unterschiedliche Kundenanforderungen zu bedienen. Für F&E-Teams beschleunigen sie das Prototyping, für Lehrende ermöglichen sie den Unterricht mit mehreren Materialien.

Rapid Finish wurde entwickelt, um die Druckgeschwindigkeit für produktionstaugliche Teile aus PA12 Industrial zu verbessern. Je nach Anwendung und Nachbearbeitungsanforderungen kann es sowohl für hochwertige Prototypen als auch für Endteile verwendet werden. Kontaktiere uns unter [email protected], um das passende Profil für deine Anwendung zu finden.

Absolut. Mit den schnellen Wechselprozessen kannst du zwischen verschiedenen Pulvern und Profilen wechseln – einschließlich PA12 Industrial mit Rapid Finish und anderen Spezialpulvern – ohne lange Stillstandszeiten. Perfekt für Prototypen, Kleinserien und Materialtests

Nein. Es sind keine speziellen Werkzeuge nötig – nur das Standardzubehör, das mit Lisa X und Suzy geliefert wird. Die Komponenten sind für schnelle Demontage und Reinigung konzipiert, sodass der Prozess auch für unerfahrene Anwender einfach bleibt.

Der Drucker führt dich über den Bildschirm Schritt für Schritt durch den Wechselprozess. Zusätzlich bietet Sinterit Video-Tutorials und Dokumentationen, die zeigen, wie du den Drucker reinigst und Pulver sowie Profile in wenigen Minuten sicher und effizient wechselst.

Anwendungsingenieur mit sechs Jahren Erfahrung im Bereich SLS-3D-Druck. Er ist darauf spezialisiert, Unternehmen dabei zu helfen, herauszufinden, wie SLS-3D-Druck ihre Produktivität steigern und Kosten optimieren kann.