Transformation der LED-Beleuchtungsproduktion durch Inhouse-SLS-Fertigung bei Indulite

Wie Sinterit LISA X, SUZY und ein vollständiges SLS-Ökosystem schnelle Iterationen, Endanwendungs-Produktion und Premium-Oberflächen ermöglichten

„Special is Standard by Indulite“

Was Indulite wirklich auszeichnet, ist der konsequente Fokus auf Individualisierung. Anstatt spezielle Anforderungen als Ausnahme zu betrachten, basiert das Geschäftsmodell auf der Überzeugung, dass maßgeschneiderte Lösungen der Standard sein sollten. Diese Philosophie spiegelt sich im Unternehmensslogan wider:

Special is Standard by Indulite.

Jedes Projekt wird individuell betrachtet. Leuchten werden so konstruiert, dass sie spezifische technische, architektonische und funktionale Anforderungen erfüllen. Geometrie, Befestigungslösungen, interne Komponenten, Dichtungselemente und Leistungsparameter werden an reale Einsatzbedingungen angepasst – ohne Kompromisse.

Dieses Maß an Flexibilität stellt hohe Anforderungen an die Fertigung. Mit zunehmender Variantenvielfalt und verkürzten Entwicklungszyklen sucht Indulite kontinuierlich nach Technologien, mit denen sich Ideen schnell, zuverlässig und nachhaltig in serienreife Komponenten umsetzen lassen.

Die geschäftliche Realität: Individualisierung im industriellen Maßstab

Wie das Team erklärt:

Wir sind darauf spezialisiert, sowohl Standard- als auch kundenspezifische LED-Leuchten auf Anfrage entsprechend den Bedürfnissen und Wünschen unserer Kunden zu entwickeln und zu fertigen.

Vor SLS: Zwei Engpässe, die das Geschäft verlangsamten

Vor der Implementierung der Inhouse-SLS-Fertigung stand Indulite vor zwei zentralen Einschränkungen, die sowohl die Entwicklungsgeschwindigkeit als auch die Produktionseffizienz beeinträchtigten.

1) FDM erfüllte nicht die Anforderungen an Endanwendungsteile

Obwohl bereits 3D-Druck eingesetzt wurde, erwies sich FDM für funktionale und finale Bauteile als unzureichend:

Wir benötigten eine bessere 3D-Drucklösung als FDM – sowohl für Endanwendungsteile als auch für funktionale Bauteile und Prototypen.

Den Teilen fehlten die erforderliche mechanische Festigkeit, Oberflächenqualität und Präzision für professionelle LED-Produkte.

2) Outsourcing führte zu langen Lieferzeiten und hohen Kosten

Die Abhängigkeit von externen Dienstleistern brachte Verzögerungen und Unsicherheiten mit sich:

Wir nutzten auch Hubs bzw. externe 3D-Druckdienstleister, was zu Problemen wie langen Lieferzeiten und hohen Kosten führte.

Spritzguss war aufgrund komplexer Geometrien und hoher Werkzeugkosten oft keine praktikable Alternative:

Aufgrund der Komplexität und der geometrischen Formen unserer Bauteile ist es nicht immer möglich, sie im Spritzgussverfahren herzustellen.

Für ein Unternehmen, das auf Individualisierung und schnelle Lieferung ausgerichtet ist, bedeuteten diese Einschränkungen eine Innovationsbremse.

Strategischer Wandel: Warum Inhouse-SLS die richtige Entscheidung war

- Agilität – schnellere Iterationen und kürzere Durchlaufzeiten

- Qualität – mechanische Performance und Oberflächenqualität für Endanwendungen

- Nachhaltigkeit – reduzierte Transporte und lokale Produktion

Ein zusätzlicher Treiber war ein niederländisches Förderprogramm zur CO₂-Reduktion durch Inhouse-Produktion:

Die niederländische Regierung hatte ein Förderprogramm für Unternehmen, die nachweisen konnten, dass sie durch Inhouse-Produktion mit bestimmten Technologien ihre CO₂-Emissionen reduzieren – diese Unternehmen wurden entsprechend subventioniert.

Partnerschaft mit Sinterit: Mehr als nur ein Drucker

Wir haben uns kurz mit MJF-Druck beschäftigt, uns jedoch für SINTERIT entschieden, da das System deutlich kostengünstiger ist als MJF-Anlagen – und zudem die Möglichkeit bietet, das verwendete Pulver nach entsprechender Auffrischung wiederzuverwenden.

Das Sinterit-Team unterstützte Indulite bei der Auslegung eines vollständigen, bedarfsgerechten Setups:

Wir traten mit dem SINTERIT-Team in Kontakt, und sie halfen uns mit einer passenden Konfiguration der benötigten Maschinen sowie einer Auswahl geeigneter Materialien für den SLS-Druckprozess und die Nachbearbeitung entsprechend unseren Anforderungen.

Dank des schnellen Supports und der professionellen Beratung von SINTERIT haben wir gar nicht erst nach einem anderen Partner gesucht.

Dual-Printer-Strategie: LISA X und SUZY im Zusammenspiel

LISA X – Materialvielfalt und erweiterte Anwendungen

LISA X wurde aufgrund ihrer breiten Materialkompatibilität und der Möglichkeit zum Stickstoffdruck ausgewählt:

Wir haben in beide Maschinen investiert, da die Materialvielfalt – insbesondere bestimmte Werkstoffe – nur mit der Lisa X realisierbar ist.

SUZY – Geschwindigkeit und Kosteneffizienz

SUZY wurde zur Steigerung des Durchsatzes und zur Senkung der Stückkosten bei höheren Volumina ergänzt:

Wir haben uns für SUZY entschieden, da sie etwas schneller und kostengünstiger ist als die Lisa X.

Im Parallelbetrieb ermöglichen beide Systeme eine effiziente Produktion auch bei hohen Stückzahlen:

Bei hohen Stückzahlen können wir beide Maschinen gleichzeitig einsetzen.

Der Ökosystem-Vorteil: Ein durchgängiger End-to-End-Workflow

Indulite investierte nicht nur in einen Drucker, sondern in ein vollständiges SLS-Ökosystem für:

- Produktionskonstanz

- professionelle Oberflächenveredelung

- Pulver-Wiederverwendung

- skalierbaren Durchsatz

Ökosystem-Überblick

- Design & Slicing (Sinterit Studio) – schnelle Iteration ohne Werkzeugkosten

- Druck (LISA X / SUZY) – Material- und Volumenflexibilität

- Entpulvern (MULTI PHS) – Pulverrückgewinnung

- Oberflächenreinigung (AMT POSTPRO DPX) – gleichmäßige Oberflächenqualität

- Vapor Smoothing (AMT POSTPRO SFX) – Premium-Endanwendungsoptik

- Pulveraufbereitung (CADMIX II) – kontrollierte Auffrischung und Wiederverwendung

- Stickstofferzeugung (CADMIA Nitro) – erweiterte Materialmöglichkeiten

Das Ergebnis: Wiederholgenauigkeit, Kosteneffizienz und professionelle Oberflächenqualität in der Serienproduktion.

Materialien: Technik für reale Anforderungen

Indulite nutzt hauptsächlich industrielle Polyamide:

Wir verwenden hauptsächlich PA 12 Industrial und PA 11.5 Pulver.

Für höhere Anforderungen werden carbonfaserverstärkte Materialien auf LISA X mit Stickstoff verarbeitet:

PA11 CF Bauteile (mit Lisa X mit Nitro)

Die interne Materialflexibilität ermöglicht eine schnelle Anpassung an unterschiedliche mechanische Anforderungen.

Anwendungen

Hauptanwendung: Endanwendungsteile für LED-Produkte

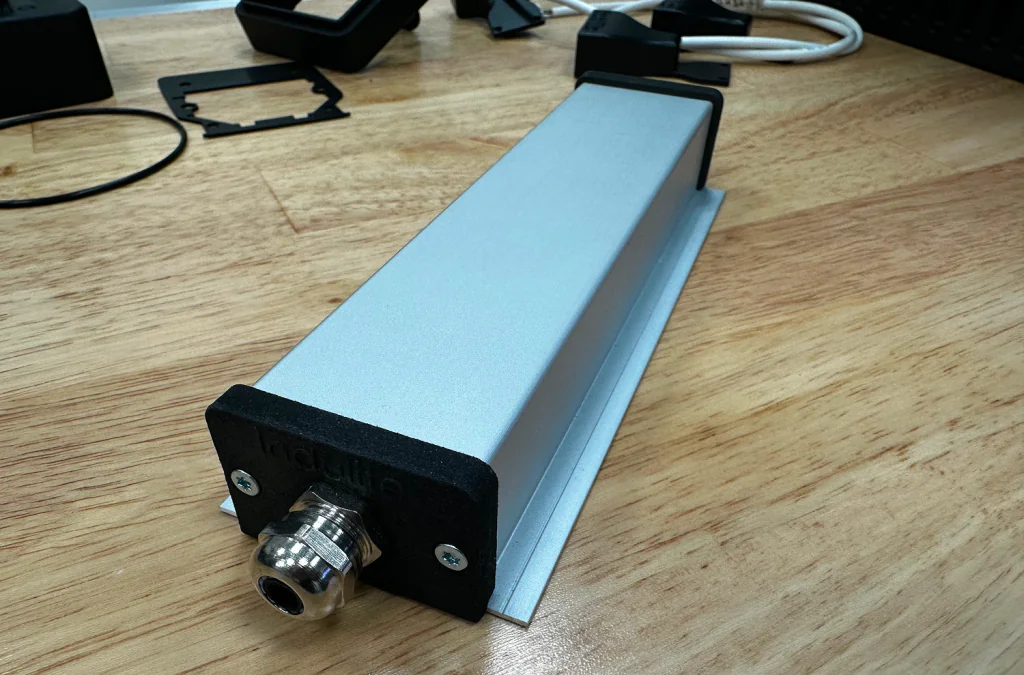

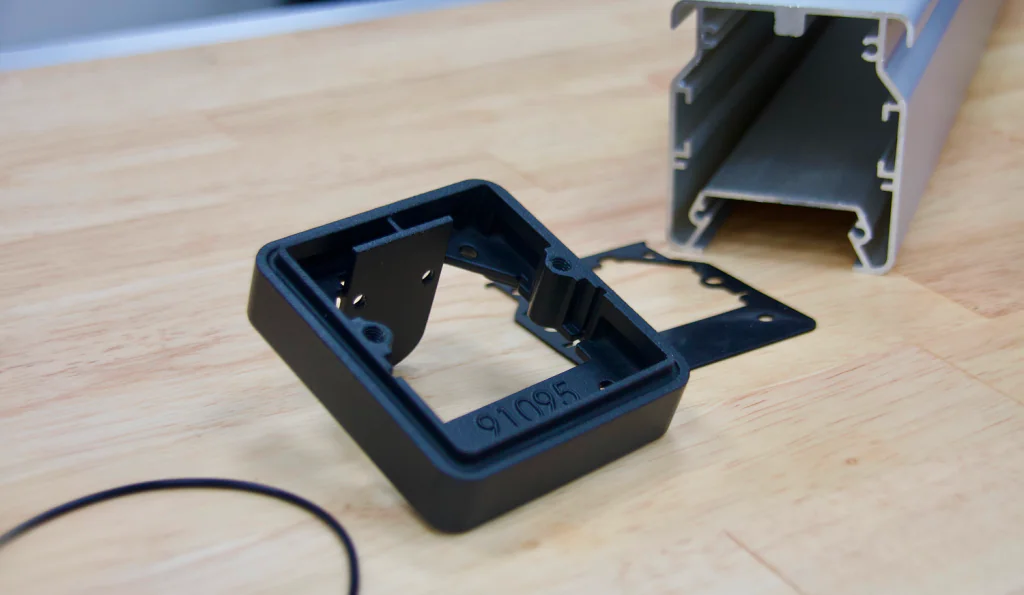

Wir drucken Endkappen (drei verschiedene Bauteiltypen) für unsere INDUSTRIA LED Line.

Weitere Anwendungen: interne Betriebsmittel und Ersatzteile

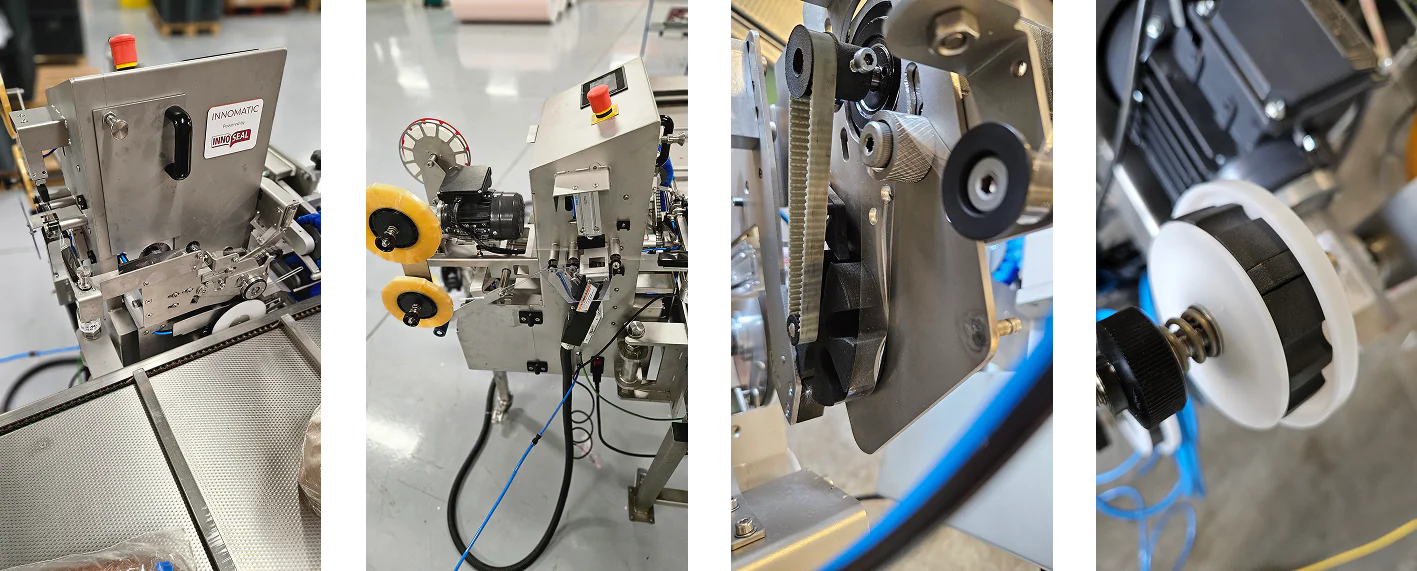

Funktionale Ersatzteile für unsere selbst entwickelte Kabelbaum-Maschine.

Monatlicher Output:

Wir produzieren im Durchschnitt etwa 300 Teile pro Monat.

SLS ist damit eine echte Produktionstechnologie – nicht nur ein Prototyping-Werkzeug.

Wir laden Sie ein, sich das untenstehende Video anzusehen, das den vollständigen Post-Processing-Workflow von Indulite sowie den täglichen SLS-Fertigungsprozess präsentiert.

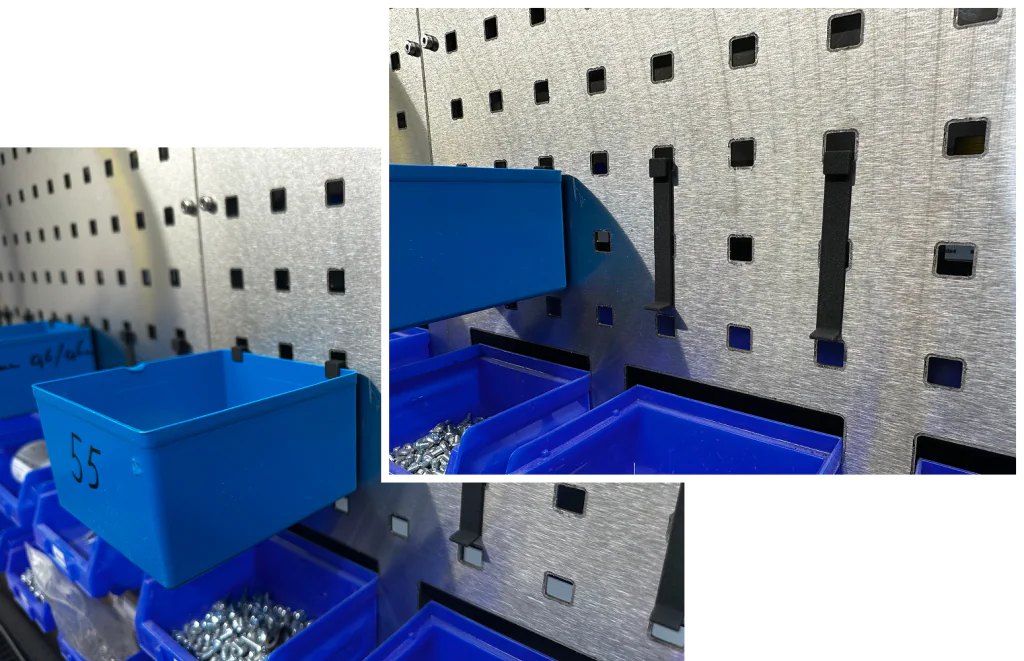

Das Unternehmen nutzt Sinterit-Drucker und das gesamte SLS-Ökosystem nicht nur zur Herstellung von Endbauteilen für Kundenprodukte, sondern auch zur Fertigung funktionaler Komponenten für den internen Gebrauch – beispielsweise Bauteile für neue Werkbänke, die zur Befestigung von Aufbewahrungsboxen an Lochwänden konzipiert sind – und optimiert damit weiter Effizienz, Flexibilität und den gesamten Produktionsablauf.

Ergebnisse: Messbarer Einfluss auf Geschwindigkeit und Flexibilität

Lieferzeitreduktion: 35 Tage → ca. 2 Tage

Das bedeutet einen Wandel von einem monatelangen Vorlauf zu wenigen Tagen – mit direktem Einfluss auf Markteinführung und Designanpassungen.

Wenn wir beispielsweise spritzgegossene Teile in China bestellen, dauert das mindestens 35 Tage … jetzt können wir sie intern drucken, und es dauert etwa 2 Tage.

Das bedeutet einen Wandel von einem monatelangen Vorlauf zu wenigen Tagen – mit direktem Einfluss auf Markteinführung und Designanpassungen.

Schnellere Prototypen & Produktionsreife

Wir sparen viel Zeit bei der Prototypenerstellung und der Produktion von Bauteilen im eigenen Haus im Vergleich zu langen Lieferzeiten.

Höhere Flexibilität in der Individualisierung

Die Flexibilität, Bauteile zu ändern oder an die Bedürfnisse unserer Kunden anzupassen.

Strategisches Ergebnis:

Indulite kann schnell auf Kundenanforderungen reagieren – ohne Kosten- und Zeitdruck durch Outsourcing oder Werkzeugbau.

Warum das für die LED-Beleuchtungsindustrie von Bedeutung ist

Der Fall Indulite zeigt ein übertragbares Modell für Hersteller, die kundenspezifische, geometrisch komplexe Bauteile produzieren:

- Setzen Sie SLS für komplexe Bauteile ein, die sich nur schwer oder kostenintensiv spritzgießen lassen.

- Behalten Sie Iteration und Produktion im eigenen Haus, um Entwicklungszyklen zu verkürzen.

- Kombinieren Sie den Druck mit Nachbearbeitung für eine hochwertige Oberflächenqualität.

- Skalieren Sie die Produktion mit komplementären Maschinen.

- Steigern Sie die Nachhaltigkeit durch Pulver-Wiederverwendung und lokale Fertigung.