Somfy setzt auf Produktivität mit der SLS-Technologie von Sinterit

- Schnelle Prototypen

- Produktivität – das Drucken vieler Teile in einem Durchgang war ein echter Game-Changer

Somfy, der Weltmarktführer für die automatische Steuerung von Türen und Fenstern in Häusern und Gebäuden, ist auch ein technikaffines Unternehmen. Mit additiver Fertigung für Prototypen hat Somfy den Weg vom Outsourcing zum eigenen 3D-Drucklabor gemacht. Jetzt setzt das Unternehmen die 3D-Drucker Lisa PRO und Lisa X SLS von Sinterit ein, um noch mehr Präzision und Designfreiheit zu erreichen.

Mit dem Gipfel der Innovation im Blick

Cluses ist eine kleine französische Stadt im Arve-Tal zwischen Genf und Chamonix. Wenn du Mountainbike fährst, brauchst du etwa zwei Stunden und musst 1500 Höhenmeter überwinden, um die Tête de la Sallaz zu erreichen, von wo aus du einen atemberaubenden Blick auf den Mont Blanc genießen kannst. Wenn du aber lieber im Tal bleiben möchtest, ist Somfy vielleicht das richtige Ziel für dich. Der riesige Komplex mit Blick auf den Fluss Arve ist das größte Unternehmen der Stadt. Hier verbessert die Somfy-Gruppe seit über 50 Jahren die Lebensbedingungen durch Automatisierung und entwickelt Lösungen für Komfort, Sicherheit, Energieeinsparung und persönliche Unabhängigkeit.

Das R&D-Zentrum, das nur ein paar hundert Meter weiter liegt, ist das eigentliche Zuhause der additiven Fertigung.

Zuhause der additiven Fertigung

Das R&D-Gebäude ist beeindruckend, aber für ein Unternehmen mit über 2280 Patenten ist das nicht verwunderlich. Neben dem Standort in Cluses verfügt Somfy über 16 weitere Innovationszentren weltweit. Hier in Frankreich finden sich fast alle verfügbaren 3D-Drucktechnologien, die zum agilen und innovativen Denken des Unternehmens passen.

ERFAHRE MEHR ÜBER LISA X

Bist Du bereit für den 3D-Drucker, der Deinen Anforderungen entspricht?

Von FFF (FDM) zu SLS

Als Somfy die Abteilung für additive Fertigung in seinem Forschungs- und Entwicklungszentrum gründete, war die Idee, sich neuen Möglichkeiten zu öffnen. Anfangs hat Somfy Prototypen von Drittanbietern bezogen. Dann haben die ersten FFF-3D-Drucker den Weg in die Unternehmenszentrale gefunden, während Dienstleister weiterhin Aufträge für anspruchsvollere Teile annahmen. Nach der FFF-3D-Technologie kam SLA ins Forschungs- und Entwicklungszentrum von Somfy, und damit war die Entwicklung zur SLS-Technologie (selektives Lasersintern) nur noch eine Frage der Zeit.

„Der erste Schritt ist das Prototyping“, erklärt Jonathan Caillat, Leiter der Abteilung Additive Fertigung und Mechanik, die Idee von Somfy, den 3D-Druck in seine Prozesse zu integrieren. „Aber die additive Fertigung zum Entwerfen neuer Produkte oder zur Verbesserung bestehender Produkte ist nur der Anfang. Der zweite Schritt ist die Herstellung von Teilen für Fabriken. Dazu braucht man mehr Materialien mit unterschiedlichen Eigenschaften. Genau das macht Somfy gerade. Der letzte Schritt ist die Herstellung von Ersatzteilen für die Endnutzer“, fügt er hinzu.

Warum SLS?

„Der Hauptgrund, warum Somfy sich für die SLS-Technologie von Sinterit entschieden hat, war die Produktivität. Die Möglichkeit, viele Teile in einem Durchgang zu drucken, war ein echter Game-Changer“, sagt Philippe Bendel, Leiter der Abteilung für additive Fertigung.

Die SLS-3D-Drucktechnologie ist vor allem als vorhersagbare additive Fertigungstechnologie bekannt. Designer entscheiden sich aus mehreren Gründen dafür. Bei Nicht-Pulver-Technologien wie FFF (FDM) und SLA müsste man seinem Modell spezielle Stützstrukturen hinzufügen, um zu verhindern, dass es während des Druckvorgangs zusammenfällt. Bei SLS sind keine Stützen erforderlich, da das ungesinterte Pulver, das die Printouts in der Prozesskammer umgibt, selbst zur Stütze wird. Außerdem lassen sich bewegliche Teile mit komplizierter Innengeometrie oder glatten Oberflächen leicht entwickeln – die Schicht ist kaum zu erkennen. SLS-Printouts sind für ihre Langlebigkeit bekannt, und da das Pulver nach dem Druck wiederverwendet werden kann, ist es auch eine wirtschaftliche Lösung.

Apropos Kosten: Sinterit hat es sich zur Aufgabe gemacht, eine offene Umgebung zu bieten. Das heißt, dass Lisa X, obwohl der Hersteller über das größte SLS-Pulverportfolio auf dem Markt für kompakte SLS-3D-Drucker verfügt, seinen Kunden die Wahl von Materialien anderer Hersteller nicht einschränkt, was ihn zu einer noch flexibleren Option macht.

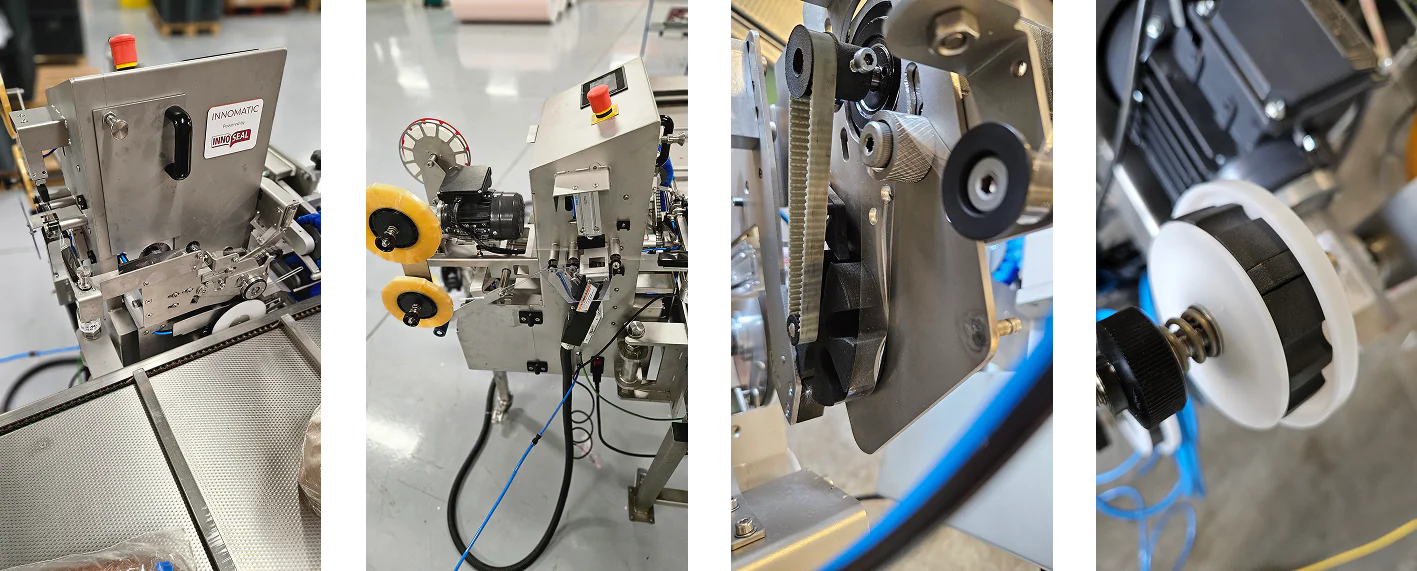

Somfy nutzt Lisa Pro und Lisa X für die Prototypenentwicklung, aber auch immer häufiger für andere Zwecke. Ein Beispiel ist ein Teil, das früher als Halterung für das Etikett gefertigt wurde. Früher war die Herstellung ziemlich teuer. Jetzt, wo es in 3D gedruckt wird, sind die Kosten deutlich gesunken.

Ein weiterer Teil wird für Getriebemotoren verwendet. Es dreht sich mit hoher Geschwindigkeit und verteilt Fett auf die Getriebe. Dieser kleine Teil kostet in CNC-Fertigung etwa 50- bis 100-mal mehr als im 3D-Druck mit Lisa X. Ganz zu schweigen davon, dass die maschinelle Fertigung dieses Teils aufgrund der erforderlichen Präzision extrem schwierig ist. „Mit SLS können wir Produktivität bieten“, betont Jonathan Caillat.

„Wir fertigen auch Teile, die sowohl 3D-gedruckt als auch maschinell bearbeitet sind, genau wie dieses Gerät, bei dem das Gehäuse 3D-gedruckt und die abnehmbaren elektrischen Teile maschinell bearbeitet sind.“

Was man von Somfy lernen kann, ist, dass es bei der 3D-Drucktechnologie nicht nur um Maschinen geht. Es geht um das Wissen, wie man sie einsetzt, wie man für den 3D-Druck konstruiert, welche Parameter man verwendet und wie man sein Modell positioniert, um genau den gewünschten Effekt zu erzielen.

Selbst wenn der 3D-Drucker intuitiv und Plug&Play-fähig ist und dich durch den gesamten Prozess führt, wie es bei Sinterit und anderen SLS-3D-Druckern der Fall ist, musst du die Optionen erkunden, ein innovatives Design entwickeln und erst dann mit dem Drucken beginnen.

Unternehmen entscheiden sich auch für kompakte SLS-3D-Drucker wie Lisa PRO oder Lisa X, weil Sinterit das breiteste Portfolio solcher Geräte auf dem Markt hat. Mit seinen 500 Ingenieuren nutzt das multidisziplinäre und vielseitige Team die SLS-3D-Drucker von Sinterit, um die besten Ergebnisse im Produkt- und Elektronikdesign zu erzielen.„Es war ein guter Einstieg mit einem kompakten 3D-Drucker. Er bietet Raum für Verbesserungen und ist ein guter Kompromiss zwischen Kosten und Möglichkeiten“, fasst Jonathan Caillat zusammen.

- Schnelle Prototypen

- Produktivität – das Drucken vieler Teile in einem Durchgang war ein echter Game-Changer