Wie kurbelt man die Forschung und Entwicklung neuer Produkte an?

- Designkonzept aufzeigen das in wenigen Stunden in ein echtes Stück umgewandelt wurde

- Prototype neuer Produkte erstellen und sie innerhalb kurzer Zeit testen

- Funktionstests an modifizierten Teilen durchführen

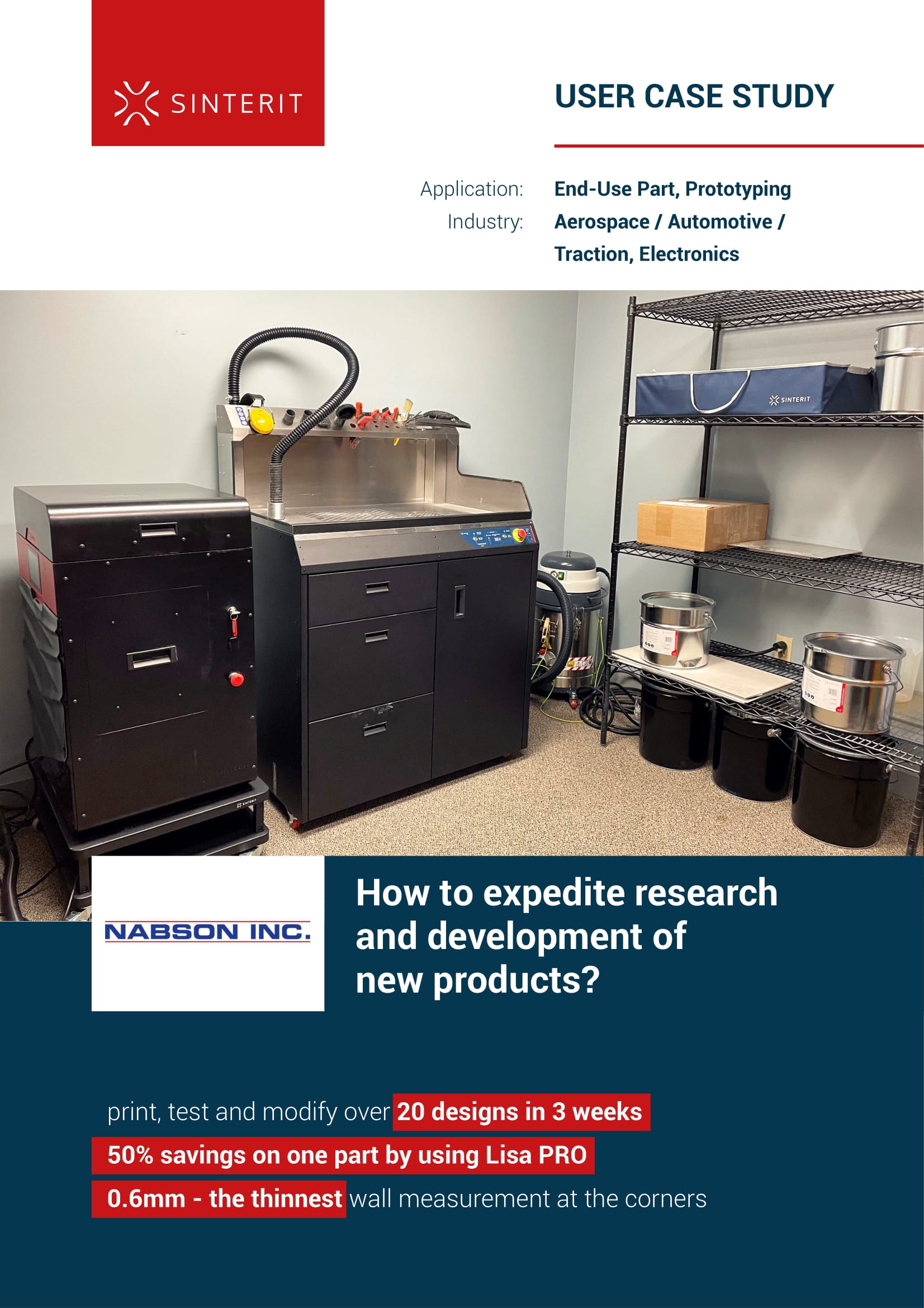

Hintergrund

Nabsons größter Geschäftsbetrieb ist die Herstellung von Bodenstromkabelbaugruppen und Steckverbindern für die kommerzielle und militärische Luftfahrtindustrie.

Anfang 2019 schaffte Nabson einen zweiköpfigen FDM-3D-Drucker an, um die Forschung und Entwicklung neuer Produkte und die Entwicklung einer seiner Produktlinien voranzutreiben.

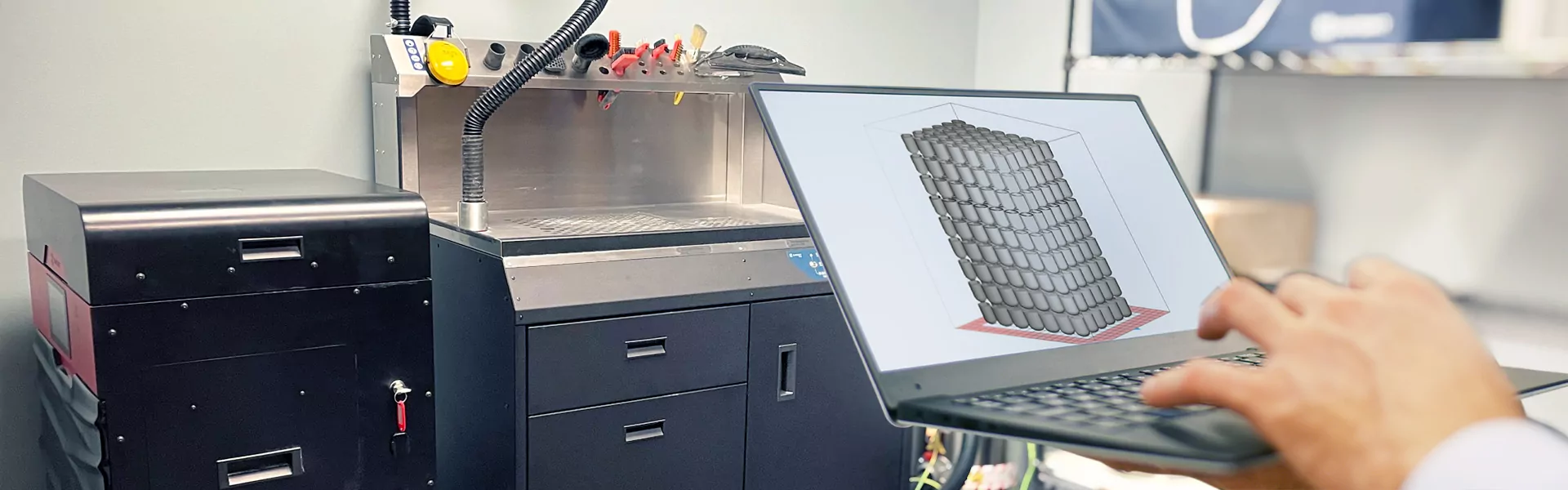

Vom Erfolg des FDM-Druckers ausgehend wollte Nabson Ende 2019 seine 3D-Druckfähigkeiten um einen SLS-Drucker erweitern, der imstande wäre, Kleinserienteile und Prototypen mit besserer Genauigkeit zu fertigen.Nach umfangreichen Marktuntersuchung hieß es, es kommt ein Lisa PRO Drucker ins Haus, um Kosten und Möglichkeiten in Einklang zu bringen. Sean Higgins, Manager of Organizational Effectiveness, erklärte, wie LISA PRO dem Unternehmen im Jahr 2020 geholfen hat.

Problemstellung

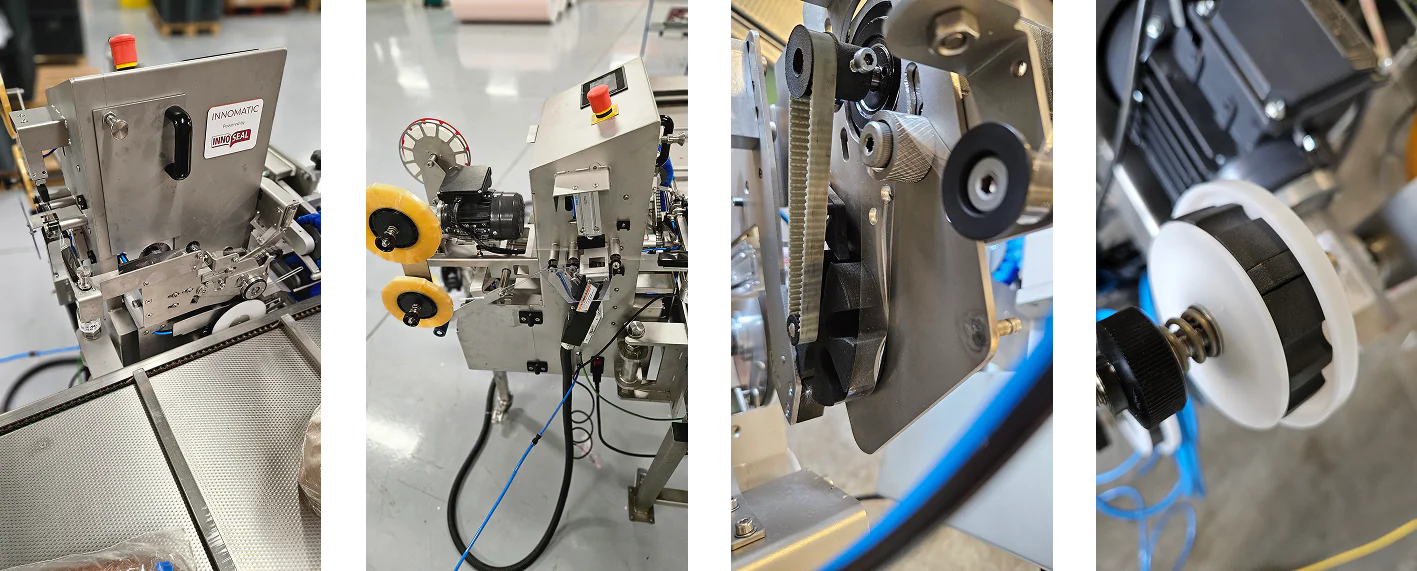

Zwecks Erhöhung der Sicherheit innerhalb einer bestimmten Produktlinie, wurde Nabson gebeten, eine Reihe von Thermoschaltern zu installieren, die die Stromversorgung des Flugzeugs abschalten, sobald der Stecker überhitzt.

Zwei Probleme haben sich dabei ergeben, die gelöst werden mussten:

– Der Freiraum im mit Gummi umspritzten Stecker ist stark eingeschränkt;

– Die Thermoschalter mussten mit Epoxidharz ummantelt werden, um sie vor dem Druck zu schützen, dem während des Gummiinjektionsprozesses auf die Schalter Stand gehalten werden muss.

Sie beauftragten ihren Ingenieur, mit seinem Montageteam daran zusammenzuarbeiten und eine Gehäuseeinheit zu entwickeln, die, falls mit Epoxid gefüllt, den Thermoschalter während des Einspritzvorgangs schützt und eine ausreichende Wärmeübertragung auf den Schalter selbst ermöglicht.

Lösung

„Innerhalb von drei Wochen konnten wir über 20 Designs drucken, testen und modifizieren.“

Aufgrund der Teilegröße entschieden sie sich für die Verwendung des Lisa PRO und die Herstellung des Teils im eigenen Haus, da die Outsourcing-Kosten sich auf 2,28 USD pro Hülse beliefen, und zwar bei Mengen von 1000 Stück. Obwohl sie keine genauen Kosten wussten, schätzen sie, dass sie ca. 50 % pro Hülle einzusparen sind und sie die Möglichkeit haben, das Design zu ändern (was seit Oktober gleich zwei Mal erfolgte).

Der Lisa PRO lieferte die von uns geforderte Genauigkeit gegenüber einem FDM, da die dünnste Wandmessung an den Ecken 0,6 mm betrug. Der Workflow ermöglichte es uns, drei bis vier Designs über Nacht zu drucken, sie mit Epoxidharz zu füllen und noch am selben Tag auf Ergebnisse zu testen.

„Um mit unserer Produktionsnachfrage Schritt zu halten, haben wir den Lisa PRO in den letzten Monaten fast 7 Tage die Woche ohne Zwischenfälle betrieben und über 1500 Hüllen produziert.“

Die Website unseres Kunden besuchen:

- Designkonzept aufzeigen das den Tätigkeitsbereich erweitert

- Prototypen neuer Produkte erstellen die Möglichkeit zu experimentieren bieten

- funktionelles Erkunden der Machbarkeit von lokalen vs. internationalen Lieferungen