3D-Drucker

SLS 3D Drucker

Peripheriegeräte

Produktökosystem

Kundenbereich

Was ist das Refresh-Verhältnis?

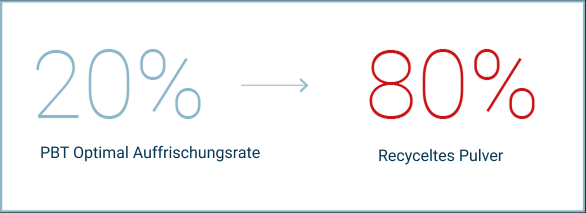

Das Refresh-Verhältnis ist das Verhältnis der Mindestmenge an frischem Pulver, die einer Mischung aus bereits verwendetem Material im SLS-3D-Drucker hinzugefügt werden muss. Ein niedrigeres Refresh-Verhältnis bedeutet eine bessere Kosteneffizienz des Materials.

Wie funktioniert das?

Die benötigte Menge an frischem Pulver wird automatisch von unserer Software berechnet und nach dem Druckvorgang auf dem Druckerbildschirm angezeigt. Du musst dann einfach die angegebene Menge frischen Pulvers in den Mischzyklus mit dem verwendeten Pulver geben – und schon kannst du mit dem nächsten Druckauftrag starten.

Um mit dem SLS-3D-Druck zu beginnen, brauchst du ein Starterpaket mit Pulver. Danach musst du nur noch dein vorhandenes Pulver mit frischem Pulver auffrischen.

PBT Optimal ist ein Polybutylenterephthalat (PBT)-Pulver, das speziell für den SLS-3D-Druck mit dem Lisa X entwickelt wurde. Es bietet hohe Steifigkeit, eine ausgezeichnete Detailwiedergabe, sehr gute Chemikalienbeständigkeit und extrem niedrige Kosten pro Teil – ideal für preisbewusste Anwendungen.

PBT Optimal wurde für kostengünstiges Prototyping und die Serienproduktion konzipiert. Es bietet:

– Die niedrigsten Druckkosten pro Teil unter allen kompakten SLS-Materialien von Sinterit

– Eine niedrige Auffrischungsrate von nur 20 %, was weniger Abfall und geringeren Materialverbrauch bedeutet

– Hervorragende Steifigkeit und feine Detailauflösung – perfekt für präzise Bauteile

PBT Optimal ist speziell für die Verwendung mit dem Sinterit Lisa X SLS-3D-Drucker optimiert.

Nein, für das Drucken mit PBT Optimal wird kein Stickstoff benötigt.

PBT Optimal eignet sich für viele technische und industrielle Anwendungen, wie z. B.:

– Thermoform-Werkzeuge

– Elektrische und elektronische Bauteile

– Gehäuse für Elektronik

– Anwendungen im Dentalbereich

– Prototyping und starre Werkzeuge

– Zugfestigkeit: ~49 MPa

– Elastizitätsmodul: ~2700 MPa

– Biegefestigkeit: ~50 MPa

– Schlagzähigkeit (Charpy, ungekerbt): bis zu 11,12 kJ/m²

– Shore-Härte: 77D

Diese Werte zeigen eine hohe Steifigkeit, moderate Schlagzähigkeit und sehr gute Maßhaltigkeit.

PBT Optimal arbeitet zuverlässig bei mäßiger Wärmeeinwirkung:

– Schmelztemperatur: 172 °C

– Formbeständigkeitstemperatur (HDT A): 52 °C

– Erweichungspunkt (Vicat A50): 93,2 °C

Diese Werte machen es geeignet für Anwendungen mit mittlerer thermischer Belastung.

Ja — bei empfohlener Verwendung mit einer Auffrischungsrate von 20 % ermöglicht PBT Optimal einen nachhaltigen Druckprozess ohne Pulverabfall. Es ist also eine umwelt- und kostenbewusste Wahl.

– Farbe: Dunkles Anthrazit

– Mittlere Partikelgröße (D50): 57 µm

Das sorgt für gleichmäßige Oberflächenqualität und hohe Druckauflösung.