3D-Druck SLS: Was ist Selective Laser Sintering und wie funktioniert es?

SLS 3D-Druck – kurz für Selective Laser Sintering – ist ein fortschrittliches additives Fertigungsverfahren, das einen Hochleistungslaser verwendet, um pulverförmige Materialien zu festen, funktionalen Teilen zu verschmelzen. Im Gegensatz zum filamentbasierten (FDM) oder harzbasierten (SLA) Druck benötigen SLS-Drucke keine Stützstrukturen, denn das ungesinterte Pulver stützt das Modell auf natürliche Weise, während es gebaut wird.

Damit ist die 3D-Druck-SLS-Technologie ideal für die Herstellung langlebiger, komplexer Prototypen und Endverbraucherkomponenten in kleinen Stückzahlen mit industrieller Präzision.

Was ist SLS im 3D-Druck?

SLS (Selective Laser Sintering) bezieht sich auf ein 3D-Druckverfahren, bei dem pulverförmige Thermoplaste – wie PA12 oder PA11 – selektiv mit einem Laserstrahl gesintert werden.

Im Gegensatz zu SLA oder FDM, druckt SLS:

- benötigen keine Stützen,

- ermöglichen vollständig geschlossene Innengeometrien,

- ermöglichen verschachtelte Teile und Baugruppen in einem einzigen Druckauftrag.

Kurz gesagt, der SLS-Druck bietet Designern unübertroffene Freiheit und liefert gleichzeitig funktionale Stärke und Präzision.

Wie funktioniert der SLS-Druck?

Hier finden Sie eine vereinfachte Schritt-für-Schritt-Anleitung für den SLS-3D-Druckprozess:

- wird eine dünne Schicht Polymerpulver auf eine beheizte Bauplattform aufgetragen;

- ein Laser sintert selektiv den Querschnitt des Teils;

- senkt sich die Plattform und eine neue Schicht Pulver wird aufgetragen;

- der Prozess wiederholt sich Schicht für Schicht, bis das gesamte Teil gebaut ist;

- wird das Teil aus dem Pulverkuchen entfernt und entpulvert.

Diese Methode liefert Teile mit hervorragenden mechanischen Eigenschaften, Maßgenauigkeit und Designkomplexität.

Ein SLS-Druck bezieht sich auf jedes Objekt, das mit der Selective Laser Sintering-Technologie hergestellt wurde. Was SLS-Drucke von anderen 3D-Druckteilen unterscheidet, ist die Kombination aus Stärke, Detailtreue und Designfreiheit. Ganz gleich, ob es sich um einen funktionalen Prototyp, ein mechanisches Endteil oder ein kundenspezifisches Produkt handelt, ein SLS-Druck bietet eine Leistung, die mit der des Spritzgusses konkurriert – ohne die Werkzeugkosten oder die Vorlaufzeit.

Was ist ein SLS-Drucker?

Ein SLS-Drucker – auch SLS-Druckmaschine genannt – ist ein professioneller 3D-Drucker, der für pulverförmige Materialien wie PA12, PA11 oder flexible TPUs entwickelt wurde. Er besteht aus einem Pulvermanagementsystem, einer Wiederbeschichtungsklinge, einem Laserscannersystem und einer temperaturgesteuerten Baukammer. SLS-Drucker gibt es in verschiedenen Größen, von kompakten Tischmodellen bis hin zu großformatigen industriellen Systemen.

Sie werden häufig in Sektoren wie der Automobilindustrie, der Luft- und Raumfahrt, der Unterhaltungselektronik und der Herstellung medizinischer Geräte eingesetzt.

Kann SLS Metall drucken?

Standard-SLS-Drucker drucken kein Metall, aber das Konzept ist ähnlich.

DMLS (Direct Metal Laser Sintering) und SLM (Selective Laser Melting) sind metallkompatible Verfahren, die wie SLS zur Familie der Pulverbettschmelzverfahren gehören.

3D-Druck SLS ist zwar spezifisch für Thermoplaste, aber das zugrundeliegende Prinzip – die selektive Verschmelzung von Pulver mittels Laser – wird auch beim 3D-Druck von Metallen verwendet, nur mit anderen Materialien und viel höheren Temperaturen.

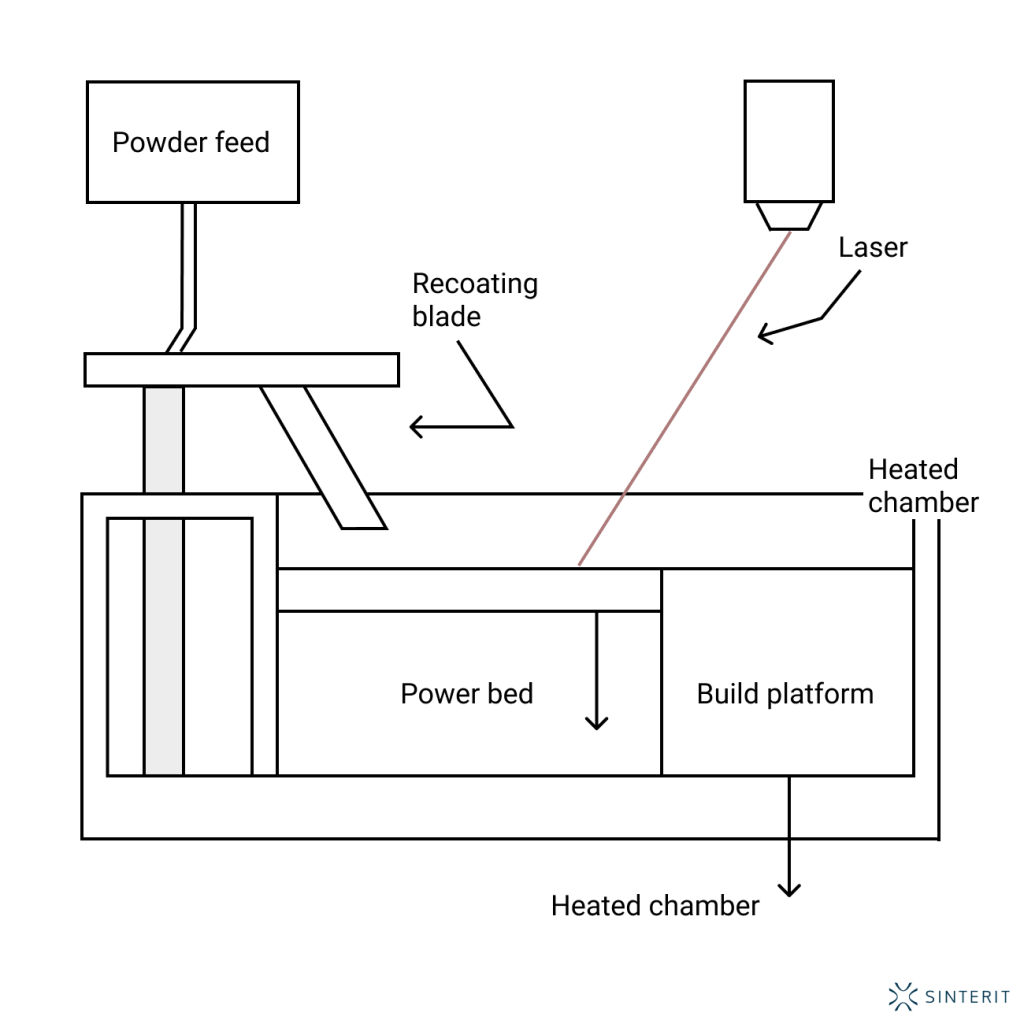

SLS 3D-Druck Diagramm (visuelle Erklärung)

Ein typisches SLS 3D-Druckdiagramm würde die folgenden Komponenten enthalten:

- Pulverzufuhrsystem,

- Wiederbeschichtungsmesser,

- Plattform bauen,

- Laser-Scan-Einheit,

- beheizte Kammer,

- Pulverbett.

Das Diagramm veranschaulicht, wie die einzelnen Schichten durch den Laser im Pulverbett selektiv verschmolzen werden und wie das Teil später aus der ungesinterten Umgebung entfernt wird.

Warum der SLS-Druck?

SLS bietet eine einzigartige Kombination aus Materialleistung, Designfreiheit und produktionsgerechten Ergebnissen. Es ist eine der wenigen 3D-Drucktechnologien, die in der Lage ist, komplexe, haltbare und präzise Teile ohne Trägermaterial zu produzieren. Das macht sie sowohl effizient als auch kostengünstig für die Produktion kleiner bis mittlerer Serien.

Ganz gleich, ob Sie Funktionsprototypen, Ersatzteile oder Endverbraucherkomponenten entwickeln, die SLS 3D-Drucktechnologie bietet Ihnen industrielle Möglichkeiten in einem kompakten, additiven Arbeitsablauf.

Was macht einen guten SLS-Druck aus?

Ein erfolgreicher SLS-Druck kombiniert Materialleistung, Maßhaltigkeit und Prozesskontrolle. Das Selektive Lasersintern bietet zwar mehr Freiheiten als die meisten 3D-Druckverfahren, aber das Erreichen einer gleichbleibend hohen Qualität der SLS-Drucke hängt von mehreren Schlüsselfaktoren ab – von der Vorbereitung der Dateien bis zur Nachbearbeitung.

Erstens haben die Ausrichtung der Teile und die Verschachtelungsstrategie einen erheblichen Einfluss auf die Oberflächenqualität und die strukturelle Festigkeit. Um optimale Ergebnisse zu erzielen, sollten SLS-Teile so ausgerichtet werden, dass die Treppenbildung auf kritischen Oberflächen minimiert wird und die Wärmeverteilung in der Baukammer ausgeglichen ist. Eine effiziente Verschachtelung ermöglicht außerdem mehrere SLS-Drucke in einem einzigen Auftrag und maximiert so den Durchsatz.

Als nächstes spielt die Materialauswahl eine entscheidende Rolle. Hochleistungspulver wie PA12 und PA11 bieten eine hervorragende mechanische Festigkeit, thermische Beständigkeit und Haltbarkeit – und sind damit ideal für funktionale Prototypen und Endverbraucherteile. Für Anwendungen, die Flexibilität oder Stoßdämpfung erfordern, werden in der Regel TPU-basierte Pulver verwendet.

Konsistente Pulverauffrischungsraten, präzise Laserkalibrierung und thermische Stabilität in der Baukammer sind ebenfalls wichtig, um Verformungen zu minimieren, eine gleichmäßige Schichtverbindung zu gewährleisten und die Maßtoleranz einzuhalten. Diese Faktoren sind ausschlaggebend dafür, ob ein Teil die gleiche Leistung wie ein spritzgegossenes Äquivalent erbringt – oder unter Belastung versagt.

Schließlich verbessern Nachbearbeitungsschritte wie Entpigmentierung, Perlstrahlen und Färben nicht nur das Aussehen des SLS-Drucks, sondern auch seine Verwendbarkeit und Passgenauigkeit in montierten Systemen.

Kurz gesagt, ein guter SLS-Druck ist das Ergebnis optimierter Druckparameter, hochwertiger Materialien und einer sorgfältigen Prozesskontrolle – so werden aus digitalen Entwürfen starke, zuverlässige und produktionsreife Komponenten.

Anwendungen von SLS-Drucken

Aufgrund ihrer hervorragenden mechanischen Eigenschaften, ihrer Designflexibilität und ihrer Produktionseffizienz werden SLS-Drucke in vielen Branchen eingesetzt, in denen es auf Leistung und Präzision ankommt.

Eine der häufigsten Anwendungen ist die Erstellung von funktionalen Prototypen. Im Gegensatz zu einfachen visuellen Modellen werden diese Teile dank der Festigkeit und Stabilität von Materialien wie PA12 Smooth oder PA11 Onyx unter realen Bedingungen – unter Belastung, Bewegung oder Hitze – getestet. Ingenieure nutzen 3D-Druck-SLS-Workflows, um schnell zu iterieren, Passform und Funktion zu testen und Entwürfe zu validieren, bevor sie in die Serienproduktion gehen.

Die Herstellung von Kleinserien ist ein weiterer Bereich, in dem sich der SLS-Druck auszeichnet. Herkömmliche Werkzeugmethoden wie der Spritzguss können bei kleinen Stückzahlen zu kostspielig sein. Mit SLS können Hersteller hochwertige Endverbraucherkomponenten ohne Gussformen herstellen und so die Vorlaufzeiten und Werkzeugkosten erheblich reduzieren. Dies macht es zu einer idealen Lösung für die Brückenproduktion, für kundenspezifische Teile oder für Ersatzkomponenten.

In der Automobil- und Luftfahrtindustrie werden SLS-Drucke für ihre Fähigkeit geschätzt, enge Toleranzen einzuhalten und leichte, haltbare Geometrien zu liefern. Komponenten wie Clips, Gehäuse, Kanäle und Schränke können bei Bedarf gedruckt werden, was den Bedarf an Lagerbeständen reduziert und Just-in-Time-Produktionsstrategien ermöglicht.

Die medizinische Bereich profitiert ebenfalls von der Designfreiheit und den biokompatiblen Materialien von SLS. Maßgeschneiderte Orthesen, Prothesen, chirurgische Werkzeuge und sogar anatomische Modelle werden heute routinemäßig mit pulverbasierten 3D-Drucktechnologien hergestellt.

Ob für die Herstellung von Prototypen oder die Produktion, ein SLS-Druck bietet eine einzigartige Kombination aus Qualität, Geschwindigkeit und Designflexibilität, die nur wenige andere Fertigungstechnologien erreichen können.

SLA vs. SLS 3D-Druck – die wichtigsten Unterschiede

Obwohl sowohl SLA als auch SLS als hochpräzise 3D-Drucktechnologien gelten, unterscheiden sie sich erheblich in Bezug auf Materialien, Anwendungen und Betriebsanforderungen. SLA (Stereolithographie) verwendet eine Lichtquelle, um flüssiges Harz zu hochdetaillierten Teilen mit glatten Oberflächen auszuhärten, was es ideal für visuelle Prototypen, Dentalmodelle und komplizierte Designs macht. SLS hingegen arbeitet mit pulverförmigen Thermoplasten, um starke, funktionelle Teile mit ausgezeichneten mechanischen Eigenschaften herzustellen – ohne Stützstrukturen zu benötigen. SLA eignet sich am besten für ästhetische und kleinformatige Anwendungen, während SLS für industrielle, leistungsorientierte Anwendungen, bei denen Festigkeit und Haltbarkeit entscheidend sind, hervorragend geeignet ist.

| Merkmal | SLA (Stereolithographie) | SLS (Selektives Laser-Sintern) |

|---|---|---|

| Material Typ | Flüssiges Photopolymerharz | Thermoplastisches Pulver (z.B. PA12, PA11) |

| Unterstützende Strukturen | Erforderlich | Nicht erforderlich (Pulver dient als Träger) |

| Oberflächenbehandlung | Sehr glatt | Matt, leicht rau |

| Detail und Auflösung | Äußerst hoch (ausgezeichnet für feine Merkmale) | Hoch, aber etwas weniger detailliert als SLA |

| Mechanische Festigkeit | Mäßig | Hoch (geeignet für Funktionsteile) |

| Nachbearbeitung | Erfordert Reinigung und UV-Härtung | Erfordert die Entleerung |

| Gestaltungsfreiheit | Begrenzt durch Support-Anforderungen | Ausgezeichnet (unterstützt komplexe und verschachtelte Geometrien) |

| Am besten für | Prototypen, Dental, Schmuck, visuelle Modelle | Prototypen, Teile für den Endverbraucher, mechanische Komponenten |

| Wartung von Druckern | Medium (Handhabung und Reinigung von Harz) | Höher (Pulverhandling, Temperaturkontrolle) |

| Gemeinsame Industrien | Zahnmedizin, Medizin, Design, Bildung | Luft- und Raumfahrt, Automobilindustrie, Konsumgüter, Maschinenbau |

Um zu sehen, wie 3D-Druck SLS in der Praxis eingesetzt wird, besuchen Sie unsere Seite mit 3D-Druckbeispielen.

FAQ: 3D-Druck SLS

Selektives Lasersintern (SLS) ist ein 3D-Druckverfahren, bei dem ein Laser verwendet wird, um pulverförmigen Kunststoff zu festen Objekten zu verschmelzen. Es ermöglicht komplexe Geometrien ohne Stützstrukturen, was es für das Prototyping und die Produktion äußerst effizient und vielseitig macht.

SLS 3D-Druck bezieht sich auf die Verwendung der Selective Laser Sintering-Technologie in der additiven Fertigung. Sie ist besonders beliebt für ihre Fähigkeit, haltbare, hochleistungsfähige Teile aus Thermoplasten wie PA12 oder PA11 herzustellen, ohne dass Werkzeuge oder Halterungen erforderlich sind.

SLS steht für Selective Laser Sintering (Selektives Lasersintern), ein Pulverbett-Schmelzverfahren, bei dem pulverförmiges Material selektiv Schicht für Schicht mit einem Laser verschmolzen wird.

Beim Sintern wird pulverförmiges Material auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt, wodurch sich die Partikel miteinander verbinden. Beim 3D-Druck können auf diese Weise feste Objekte aus pulverförmigem Rohmaterial geformt werden – ohne es vollständig zu schmelzen.

Das SLS-Verfahren beginnt mit einer dünnen Schicht Polymerpulver, die auf eine beheizte Bauplattform aufgetragen wird. Ein Laser scannt und sintert dann selektiv den Querschnitt des Teils. Sobald diese Schicht fertig ist, senkt sich die Plattform leicht ab, eine neue Pulverschicht wird aufgetragen und der Prozess wird wiederholt. Dies wird so lange fortgesetzt, bis das gesamte Objekt geformt ist. Nach dem Druck wird das Teil von dem umgebenden ungesinterten Pulver befreit und durch Nachbearbeitungsschritte wie Entpulvern oder Perlstrahlen gereinigt.

SLS verwendet normalerweise thermoplastische Pulver wie PA12, PA11 oder TPU. Diese Materialien bieten eine Kombination aus Festigkeit, Haltbarkeit und Flexibilität, die sich sowohl für Prototypen als auch für Endverbraucherteile eignet.

Ja. Da keine Stützstrukturen erforderlich sind, kann SLS vollständig geschlossene Geometrien und sogar ineinander greifende oder verschachtelte Teile in einem einzigen Druckauftrag drucken – etwas, das nur wenige andere Technologien erreichen können.

SLS-Teile sind bekannt für ihre hohe mechanische Festigkeit und Maßhaltigkeit. Wenn sie mit Materialien wie PA12 gedruckt werden, können die resultierenden Teile mit spritzgegossenen Komponenten konkurrieren, was die Leistung angeht.

SLS wird häufig für Funktionsprototypen, Kleinserien und Ersatzteile in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, der Medizintechnik und der Unterhaltungselektronik eingesetzt.

Ja. Nach dem Druck werden die Teile entpulvert und optional eingefärbt, poliert oder perlgestrahlt, um ihre Oberfläche und Verwendbarkeit zu verbessern.

Entdecken Sie auch

- Überblick über 3D-Drucktechniken

- Was ist FDM 3D-Druck?

- Was ist SLA 3D-Druck?

- MJF 3D-Druck

- DLP 3D-Druck

- Was ist DMLS und SLM 3D-Druck?

- Binder Jetting

- Material Strahlen

- PolyJet-Druck

- Neue 3D-Drucktechnologie

- 3D-Druck vs. Spritzgießen

Verwandte Kategorien