So holst du das Beste aus der Oberflächenveredelung im 3D-Druck mit AMT & Sinterit

Die Dampfglättung („Vapor Smoothing“) ist ein echt cooles Nachbearbeitungsverfahren für SLS-gedruckte Teile, das die Oberflächenqualität verbessert, Porosität reduziert und insgesamt eine stärkere, spritzgießähnliche Optik liefert. Während viele Artikel (auch unsere) die allgemeinen Vorteile der Dampfglättung beschreiben, konzentriert sich dieser Leitfaden ganz darauf, wie man 3D-gedruckte Teile glättet, um die Ergebnisse bei der Verwendung der Dampfglättungssysteme von Additive Manufacturing Technologies (AMT) in Verbindung mit den SLS-Pulvern von Sinterit zu maximieren. Wir geben Abdeckung darüber, wie Teile für eine optimale Glättung konstruiert werden, klassische Fehler im Glättungszyklus vermieden werden und welche Geometrien oder Merkmale inhärente Herausforderungen darstellen.

Konstruktionsregeln für bessere Oberflächenergebnisse

Bevor Teile in eine AMT SFX-Maschine (konfiguriert mit Sinterit-spezifischen Profilen) gegeben werden, ist es wichtig, die CAD-Konstruktion so zu optimieren, dass der Dampf gleichmäßig mit jeder Oberfläche interagieren kann und Überraschungen nach dem Zyklus vermieden werden. Hier sind fünf wichtige Punkte, die du beachten solltest:

1. Halte die Wandstärke gleichmäßig

Die Profile von AMT gehen von einer gleichmäßigen Wärme- und Lösungsmitteldiffusion aus. Wenn die Wandstärke variiert – beispielsweise von 1,0 mm bis 5,0 mm – können dünnere Bereiche überhitzen oder sich verziehen, bevor dickere Bereiche geglättet werden. Das Dampfglätten von Modellen mit unterschiedlichen Wandstärken kann dazu führen, dass einige Teile zu wenig und andere zu stark geglättet werden. Natürlich sind gewisse Abweichungen kein Problem, so sollten beispielsweise Wände im Bereich von 8,0 bis 12,0 mm sehr gut funktionieren. Um die besten Ergebnisse zu erzielen, solltest du versuchen, die Wandstärke im gesamten Modell gleichmäßig zu halten.

Wenn die durchschnittliche Wandstärke für die dickste Wand festgelegt wird, können die dünnsten Wände übermäßig geglättet oder verformt werden.

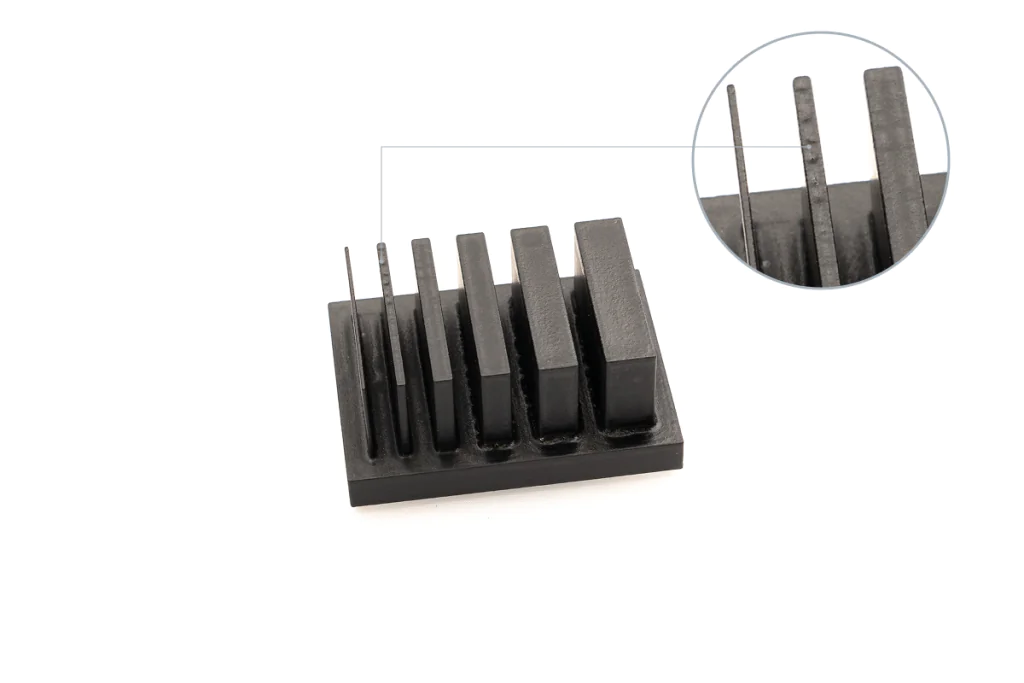

2. Halte die Schutzgitterdichte moderat

Gitterstrukturen passen super zu SLS, weil die damit hergestellten Printouts fast isotrope Eigenschaften haben. Diese Schutzgitter können durch die Einführung von Dampfglättung noch verbessert werden, was kleinere Teile verstärken kann. Allerdings müssen Gitterstrukturen denselben Regeln folgen wie das gesamte Modell – wenn du die Dicke der Gitterstruktur an die durchschnittliche Wandstärke des Modells anpasst, kannst du nach dem Glättungsprozess tolle Ergebnisse erzielen. In unseren Tests konnten wir jedoch auch sehr dünne Strukturen erfolgreich nachbearbeiten, daher empfehlen wir Tests.

Obwohl es auf dem Bild nicht gut zu erkennen ist, verzieht sich das sehr dünne Schutzgitter (0,75 mm) etwas.

3. Schrumpfung der Gewinde berücksichtigen

Gewinde sind ein wichtiger Teil von wasser- und luftdichten Behältern und funktionieren super nach dem Dampfglätten. Durch Lösungsmittel können scharfe Gewindespitzen aber „abgezogen“ oder „abgerundet“ werden. Das kann dazu führen, dass das Ende zu locker ist, was die Dichtung beeinträchtigt.

Der Innendurchmesser der Gewindeteile ist auch sehr wichtig; Gewinde an einer 5,0 mm dicken Rohrwand müssen stärker geglättet werden als an einer 2,0 mm dicken Rohrwand, auch wenn der Außendurchmesser des Rohrs gleich bleibt, da die Einstellungen für das Dampfglätten von der Wandstärke abhängen. Am besten druckst du einen kleinen Gewindecoupon und führst einen einzigen Glättungszyklus durch, um die genaue Schrumpfung zu bestimmen, und passt dann dein Modell an.

Gewinde können während des Glättungsprozesses schrumpfen, das Problem wird in der zweiten Iteration gelöst.

4. Halte halbgeschlossene oder hohle Abschnitte fest

Dampf kann nicht vollständig in schmale Rohre, tiefe Hohlräume oder sehr enge Lamellen eindringen, insbesondere wenn die Öffnung nach unten zeigt. Wenn die Öffnung nach oben zeigt, kann sich das Lösungsmittel in einem geschlossenen Hohlraum ansammeln, was zu übermäßigem lokalem Schmelzen oder zur Bildung einer Schicht aus geschmolzenem Material führen kann. Wenn möglich, füge Abflusslöcher oder Entlüftungskanäle hinzu, damit die Lösungsmitteldämpfe zirkulieren und entweichen können. Denke mal daran, dass „Becher“ nach oben zeigend zu Ansammlungen und nach unten zeigend zu einer unzureichenden Glättung führen können.

Das Lösungsmittel kann die tiefen, schmalen Hohlräume an der Unterseite des Modells nur schwer erreichen.

Häufige Fehler bei der Oberflächenbearbeitung und wie man sie vermeidet

Selbst bei einem gut konstruierten Teil können Unerfahrenheit oder das Auslassen wichtiger Prozesskontrollen zu vermeidbaren Fehlern führen. Hier sind die häufigsten Fallstricke:

1. Zu wenig oder zu viel Glättung

Dies ist wahrscheinlich der häufigste Fehler beim Dampfglättungsprozess – die Auswahl der falschen Voreinstellungen. Vor dem Druckvorgang musst du drei wichtige Einstellungen vornehmen: die durchschnittliche Wandstärke, die Kammerauslastung und den Glättungsgrad. Wenn du eine zu dünne durchschnittliche Wandstärke oder eine zu geringe Kammerauslastung wählst, wird das Modell zu wenig geglättet – die Oberfläche ist dann möglicherweise nicht glatt und noch porös, und auf der Oberfläche des Modells sind weiße Ablagerungen zu sehen. Wenn du eine zu hohe durchschnittliche Wandstärke oder eine zu hohe Kammerauslastung wählst, werden die Modelle zu stark geglättet – die Kanten sind dann nicht scharf definiert, die Schriftzeichen sehen möglicherweise verschmiert aus und es kann zu Delamination kommen.

So vermeidest du dieses Problem:

- Achte immer darauf, die richtige durchschnittliche Wandstärke zu wählen – wenn du die durchschnittliche Wandstärke nicht kennst, kannst du eine CAD-Software verwenden.

- Stelle sicher, dass du die richtige Kammerauslastung gewählt hast – die Werte 25%, 50%, 75% und 100% sollten in etwa dem Volumen der von den Modellen eingenommenen Kammer entsprechen, während „überdimensioniert“ für einzelne besonders große Modelle reserviert ist.

Von links: zu wenig geglättetes Modell, korrekt verarbeitet, zu stark geglättetes Modell.

2. Lösungsmittelansammlungen

Lösungsmittelansammlungen auf den Modellen können zu Defekten auf der Oberfläche der Modelle führen, die das Gesamtbild der Modelle beeinträchtigen. Auch dies kann durch zu aggressive Einstellungen für die Dampfglättung verursacht werden. Die Ansammlung kann durch einige Änderungen am Design vermieden werden (insbesondere durch Vermeidung sehr scharfer Kanten), aber am besten lässt sich dieser Fehler durch die richtige Anordnung des Printouts in der Dampfglättungskammer beheben. Überlege dir, wo sich die Tropfen auf der Oberfläche ansammeln könnten, und ordne das Modell so an, dass die großen flachen Oberflächen parallel zum Gestell liegen oder der Überschuss leicht von der Oberfläche abtropfen kann.

Links: Modell vertikal aufgehängt, rechts: Modell horizontal aufgehängt.

3. Falsche Platzierung der Teile: Gestell vs. Aufhängen

Generell sollten die Modelle während des Glättens an den Gestellen aufgehängt werden, aber bei einigen Modellen und Geometrien kann das schwierig sein. Es kann helfen, die Teile mit Stiften auf die Gestelle zu legen, die nur winzige Spuren auf den Modellen oder den geglätteten Teilen der Modelle hinterlassen, die nach dem Vorgang entfernt werden können. Beachte aber, dass die Modelle während des Glättungsvorgangs mit dem Gestell „verschmelzen“ können.

Rechts: Modell aufgehängt, links: Modell auf das Gestell gelegt.

4. Überfüllung der Kammer und Verschmelzen der Teile und beweglichen Teile

Während des Dampfglättungsprozesses lösen sich die Modelle an der Oberfläche auf, was dazu führen kann, dass sie miteinander verschmelzen. Das Gleiche gilt für bewegliche Teile, was zu verschmolzenen Mechanismen führen kann. Der Abstand zwischen den Modellen ist daher sehr wichtig. Es ist jedoch nicht unmöglich, bewegliche Teile zu drucken; die Verschmelzung findet nur an der Oberfläche statt, sodass die Teile gelöst werden können, wenn die Kontaktfläche klein ist, wie beispielsweise bei der Kette.

Links: nach dem Glätten, rechts: nach dem Trennen der Glieder.

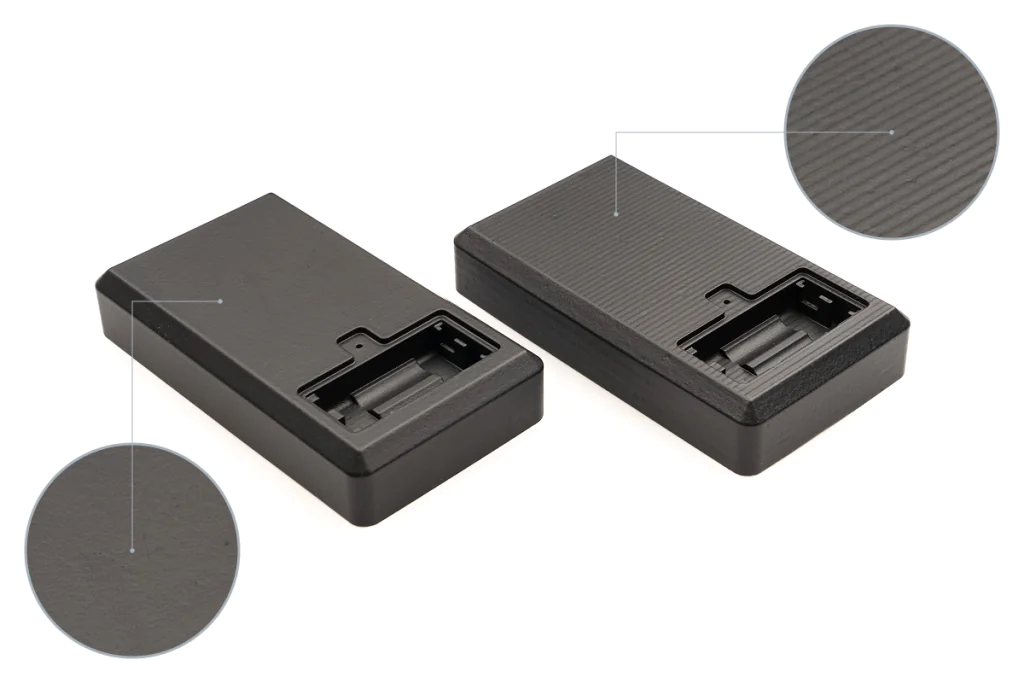

Einschränkungen des Glättens aufgrund von Geometrie und Material

Obwohl das Dampfglätten durch die Verbesserung der Oberflächenbeschaffenheit erstaunliche Ergebnisse liefern kann, gilt wie bei allem: Je besser die Modelle sind, die du dem Prozess unterziehst, desto besser sind die Ergebnisse am Ende. Und umgekehrt – wenn du Modelle von schlechter Qualität verwendest (falsche Positionierung während des Drucks oder minderwertiges Material), können bestimmte Probleme trotz der Magie der Dampfglättung in der Nachbearbeitung nicht vollständig „behoben“ werden. Die drei Hauptprobleme, die dabei auftreten, sind Orangenhaut (verursacht durch schlechte Pulverqualität oder Temperierung mit den Druckeinstellungen), Brüche der Modelle (verursacht durch Stöße) und Laserspuren (durch falsche Anordnung der Modelle im Druckbereich).

Links: korrekt gedrucktes Modell, rechts: Modell in flachem Winkel gedruckt mit sichtbaren Schichtlinien.

Fazit: intelligentere Oberflächenveredelung im SLS-3D-Druck

Durch die Integration dieser Designrichtlinien und Erkenntnisse auf Prozessebene kannst du die PostPro SFX-Dampfglättungsmaschinen von AMT – abgestimmt auf die pulverspezifischen Rezepturen von Sinterit – nutzen, um wirklich außergewöhnliche SLS-Oberflächen zu erzielen. Ganz gleich, ob du PA11 CF-Endkomponenten, PA12-Industrieprototypen oder chemisch beständige Werkzeuge aus Polypropylen herstellst – mit diesen Techniken minimierst du Trial-and-Error, reduzierst Ausschuss und erhältst Teile, die fast so gut aussehen und sich fast so gut anfühlen wie herkömmliche Spritzgussteile, und das zu einem Bruchteil der Kosten.

Bleib dran für unseren Folgeartikel zum Thema „Wie man die Kosten für die Dampfglättung schätzt und kontrolliert“, in dem wir die Maschinenzykluszeiten, den Lösungsmittelverbrauch, den Arbeitsaufwand und die Kosten pro Teil berechnen. Wenn du in der Zwischenzeit Fragen zur Einrichtung eines AMT + Sinterit-Workflows hast, wende dich an unsere Anwendungsspezialisten, um einen Testlauf zu vereinbaren, individuelle Maschinenprofile zu erhalten oder einen Besuch vor Ort zu vereinbaren.

FAQ: Wie man 3D-gedruckte Teile glättet und die Endbearbeitung optimiert

Steife Materialien wie PA12 Industrial, PA11 CF oder Polypropylen eignen sich am besten für die Dampfglättung. Die Verarbeitung von TPU-Materialien wie Flexa Performance ist schwierig und unterliegt mehr Einschränkungen, ist aber dennoch möglich.

Die maximale Größe des geglätteten Teils ist nur durch die Kammergröße begrenzt. Was die kleinsten Teile angeht, können sehr dünne Teile (<2 mm) schwer zu glätten sein oder mit dem umgebenden Material verschmelzen.

Ja, aber es gibt einige Einschränkungen – die Gleichmäßigkeit der Teile ist entscheidend.

Da alle Fehler der Modelle auf die geglätteten Teile übertragen werden, ist ein gründliches Sandstrahlen sehr zu empfehlen. Wasser oder Alkohol sind aber nicht nötig.

Gewinde schrumpfen, das solltest du beim Design berücksichtigen. Bewegliche Teile können verschmelzen, aber wenn nur kleine Teile der beweglichen Elemente miteinander in Kontakt kommen, können sie sich nach dem Glätten möglicherweise wieder trennen oder auseinanderbrechen.

Achte darauf, dass sich die Teile nicht gegenseitig oder die Gestelle berühren. In der Kammer gibt’s einen Ventilator, der für die Zirkulation des Lösungsmittels sorgt, also lass den Modellen etwas „Spielraum“.

Stell sicher, dass die Einstellungen für Material, durchschnittliche Wandstärke, Kammerauslastung und Glättungsgrad richtig sind. Verwende Modelle, die richtig gedruckt sind. Ordne die Modelle so auf den Gestellen an, dass sie sich nicht gegenseitig oder die Oberfläche der Gestelle berühren.