Was genau ist der SLS-3D-Druck?

Die Technologien der additiven Fertigung, die unter dem Namen 3D-Druck (3DP) bekannt sind, gelten als die Zukunft des Rapid Prototyping, sowie der kleinen und sogar großen Produktionslinien für die Industrie. Es gibt mehrere Technologien, die sich durch die Merkmale, die sie aufweisen, und die zu verwendenden Materialien unterscheiden. In diesem Artikel erfahren Sie, wie der SLS-3D-Druck funktioniert und welche Unterschiede zwischen den wichtigsten 3D-Drucktechnologien bestehen.

Die beliebtesten 3D-Drucktechnologien

Die Fused Deposition Modeling (FDM) ist die bekannteste Technologie von allen. Dabei handelt es sich um eine Bottom-up-Technik, die auf dem Schmelzen des Filaments und dessen schichtweisem Ablegen auf einem Tisch gemäß dem geschnittenen Modell fußt. Das FDM verwendet hauptsächlich kunststoffbasierte Materialien wie Polylactid (PLA) bzw. Acrylnitril-Butadien-Styrol-Copolymer (ABS).

Als eine weitere beliebte Technik muss die Stereolithographie (SLA) erwähnt werden. Dabei handelt es sich um das älteste, noch aus den 1970er Jahren stammende 3DP-Verfahren, das auf photochemischer Vernetzung und Aushärtung des Materials mit Hilfe von UV-Lasern beruht. Bei den Materialien, die für diese Art des Druckens geeignet sind, handelt es sich grundsätzlich um Harze, sowohl synthetischer als auch natürlicher Herkunft.

Unter vielen anderen Technologien gibt es eine mit außergewöhnlichem Potenzial, die noch erforscht werden muss. Es handelt sich um das selektive Lasersintern (SLS).

Vergleich der 3D-Druckverfahren

| Parameter | Fused Deposition Modeling | Stereolithographie | Selektives Lasersintern | Selektives Laserschmelzen |

|---|---|---|---|---|

| Abkürzung | FDM | SLA | SLS | SLM |

| Funktionsprinzip | Extrusion von geschmolzenem Filament | UV-Härtung | Lasersintern | Laserschmelzen |

| Material wird gedruckt | Thermoplastisches Polymer in Form von Fäden (Filamenten), beispielsweise PLA, ABS | Harze/photohärtbare flüssige Materialien | Pulverförmige sinterfähige Polymere (z. B. Polyamide, TPU, TPE) | Verschiedene Metalllegierungen |

| Vorteile | kostengünstig, schnelle Druckzeit | hohe Druckauflösung, hohe Prozessautomatisierung | keine Stützstruktur, hochwertiges Prototyping, bewegliche Teile | Haltbarkeit der ausgeruckten Teile |

| Nachteile | Notwendigkeit von Stützstrukturen thermische Schrumpfung des Filaments | geringe Materialvielfalt | hohe Wartungskosten, lange Druckzeiten | hohe Kosten |

| Anwendungen | schnelles Prototyping, Ausbildung Kleinserienfertigung | komplexe Prototypen interner Geometrien, Dentalmodelle | Bildung, Funktionsprototypen, medizinische Modelle, Prototyping beweglicher Teile | Funktionsteile der Automobil- und Luftfahrtindustrie |

| Schichtstärke | 0.1 – 0.3 mm | 0.05 – 0.15 mm | 0.060 – 0.15 mm | 0.02 – 0.1 mm |

| Drucken ohne Stützstrukturen | nein | nicht immer notwendig | ja | nicht immer notwendig |

| Bedrucken von Objekten mit beweglichen Teilen | nicht immer erreichbar (geringere Genauigkeit) | nein | ja | nein |

Was ist ein SLS 3D Drucker?

Ein SLS 3D Drucker (Selektives Lasersintern) ist ein industrielles Gerät, das pulverförmige Materialien wie Polyamid (PA12, PA11) oder TPU mittels eines Hochleistungslasers schichtweise zu festen, funktionalen Bauteilen verschmilzt. Im Gegensatz zu anderen 3D-Druckverfahren benötigt der SLS-Druck keine Stützstrukturen, da das umliegende Pulver das Bauteil während des Druckprozesses stabilisiert.

Diese Technologie ermöglicht die Herstellung komplexer Geometrien und ist besonders geeignet für Anwendungen in der Automobilindustrie, Medizintechnik, Luft- und Raumfahrt sowie für funktionale Prototypen und Kleinserien. SLS 3D Drucker zeichnen sich durch hohe Maßgenauigkeit, mechanische Festigkeit und Designfreiheit aus.

Die Funktionsweise vom selektiven Lasersintern

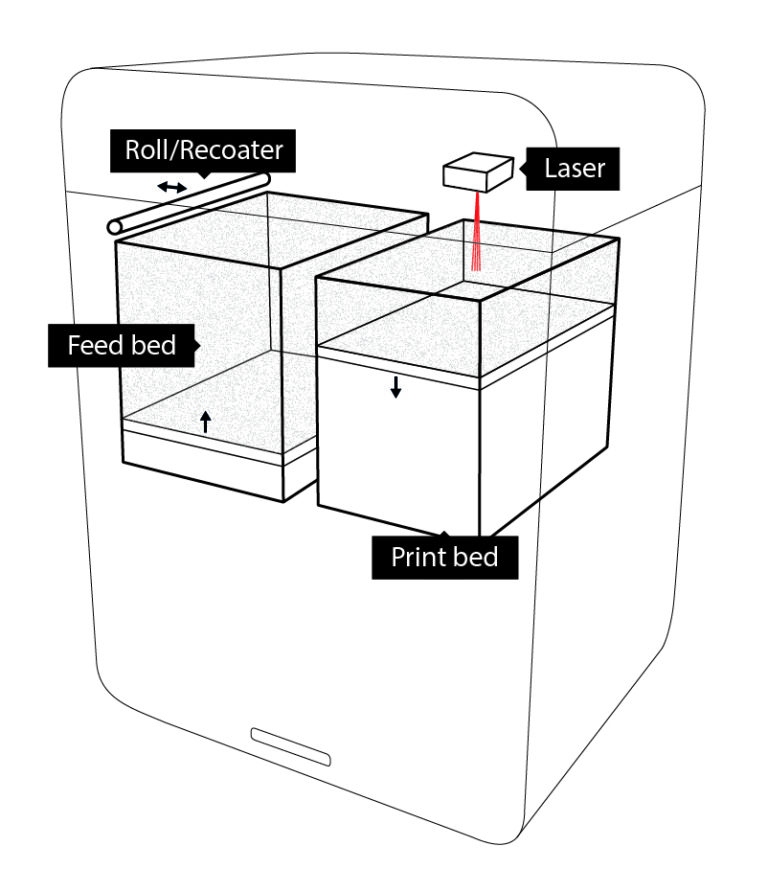

Das SLS-Funktionsprinzip ist das Pulversintern mit Hilfe eines Infrarotlasers bei erhöhter Temperatur, wodurch sich die Pulverkörner verfestigen, bevor sie mit dem Laserstrahl gebunden werden. Beim herkömmlichen SLS-Drucker gibt es ein sogenanntes „Bett“, auf dem die Walze eine dünne Pulverschicht aufträgt, gefolgt von einem Sintern gemäß den Schichten, die aus einer 3D-Modelldatei stammen (z. B. einer .stl-Datei (die mittels einer CAD-ähnlichen Designsoftware) entnommen wurden). Ein „Druckkuchen“ von Sinterit Lisa.

Im nächsten Schritt fährt die Plattform ein kleines Stück nach unten, und der Vorgang wiederholt sich, bis die letzte Schicht gebildet ist. Nach dem Prozess kommt die Nachbearbeitung, bei der das Modell aus der ungesinterten Pulversuspension entfernt und gesandstrahlt wird. Hier kommt der eigentliche Vorteil von SLS ins Spiel. Im Gegensatz zu FDM kann bei SLS der 3D-Druck ohne Stützstrukturen im Falle von Modellen mit komplexer Geometrie erfolgen. Schema eines SLS 3D-Druckers ausgehend von der Konstruktion des Sinterit Lisa Druckers.

Materialien für SLS 3D-Drucker und Ausblick

Somit wirft sich hier eine Frage bzgl. der für SLS verfügbaren Materialien auf. Die Vielfalt ist breit – von verschiedenen Metallpulvern, die hauptsächlich in der Automobilindustrie verwendet werden, bis hin zu Polyamiden (z. B. Sinterit PA12 Smooth – ein Nylon-12-Pulver) und thermoplastischem Polyurethan (TPU) wie Flexa Grey. Alle Pulver können für spezifische Anwendungen verändert werden, sodass jeder die gewünschten mechanischen Eigenschaften des Modells erreichen kann.

Bei SLS haben wir eigentlich mit einer Null-Abfall-Technologie zu tun, bei der das ungesinterte Pulver immer wieder für die nächsten Druckjobs verwendet werden kann. Ein entscheidender Aspekt ist die Art und Weise der Wiederverwendung des gebrauchten Pulvers und seine Neuzuführungsrate (Menge an frischem Pulver, die Sie dem gebrauchten hinzufügen müssen, um die Druckqualität aufrechtzuerhalten). Theoretisch kann man das gleiche Pulver überall mit dem Bruchteil an neuem Pulver immer wieder aufs Neue verwenden.

Einige der Pulverqualitäten können jedoch schnell oxidieren und erfordern das Vorhandensein einer neutralen Gasatmosphäre wie Stickstoff, um die Druckqualität aufrechtzuerhalten. Diese Art von Lösung bietet der Lisa PRO von Sinterit, weil er über die Möglichkeit der Stickstoffaufnahme verfügt.

Hier finden sich zwei Haupttypen von SLS-Druckern: der SLS-Drucker in Industriequalität und der Benchtop-SLS-Drucker. Der Kostenpunkt im Falle der ersten Variante ist enorm hoch (mehrere Tausend Dollar). Die Preise der Benchtop-Geräte sind dafür erschwinglicher. Lisa bzw. Lisa PRO sind schon für ein paar Tausend Dollar zu kriegen.

Zu den Hauptunterschieden gehören das Druckvolumen, die Prozessautomatisierung und Materialauswahl. Die Benchtop-Geräte sind ideal zu Zwecken der akademischen Forschung, des Rapid Prototyping und sogar der Kleinserienproduktion. Das wahre Potenzial von SLS liegt in den neuen Materialien mit maßgeschneiderten Eigenschaften (Leitfähigkeit, Hitzebeständigkeit, Wasserabweiskraft, was Sie sich wünschen!). Für viele Zukunftsforscher ist die Additive Fertigung eine Produktionstechnik, die definitiv die Zukunft überholen wird!

Paweł Piszko

Scientific advisor

FAQ

Ein SLS 3D Drucker nutzt einen Laser, um pulverförmige Materialien schichtweise zu verschmelzen und so komplexe, stabile Bauteile ohne Stützstrukturen herzustellen.![]()

Beim SLS-Verfahren wird eine dünne Pulverschicht aufgetragen und selektiv vom Laser gesintert. Anschließend wird eine neue Schicht aufgetragen. Dieser Prozess wiederholt sich, bis das Bauteil vollständig in einem Pulverbett entsteht.![]()

Typische Materialien sind Polyamid (PA12, PA11) und TPU, die für ihre Festigkeit, Flexibilität und Temperaturbeständigkeit bekannt sind.![]()

SLS bietet Designfreiheit, benötigt keine Stützstrukturen und ermöglicht die Herstellung komplexer, belastbarer Bauteile. Es eignet sich besonders für Kleinserien, funktionale Prototypen und Endanwendungen.![]()

FDM nutzt geschmolzenen Kunststoff in Filamentform, während SLS mit Pulver arbeitet. SLS bietet höhere mechanische Festigkeit, bessere Maßgenauigkeit und erlaubt komplexere Geometrien – ist aber auch kostspieliger in der Anschaffung.![]()

SLS ist robuster und eignet sich für funktionale Bauteile, während SLA feinere Details und glattere Oberflächen bietet – ideal für visuelle Prototypen oder Modelle. Die Wahl hängt vom jeweiligen Anwendungsfall ab.![]()

SLS 3D Drucker werden in der Automobilindustrie, Medizintechnik, Luft- und Raumfahrt sowie für funktionale Prototypen und Kleinserien eingesetzt.![]()

SLS Drucker sind in der Regel industrielle Systeme mit höherem Wartungsaufwand und Sicherheitsanforderungen. Für Privatanwender sind FDM- oder SLA-Drucker meist besser geeignet.![]()

Ja, nach dem Druck wird überschüssiges Pulver entfernt (Depowdering). Optionale Nachbearbeitungen umfassen Sandstrahlen, Färben oder Glätten der Oberfläche.

Senke die Kosten deines SLS-3D-Drucks