Coûts de l’impression 3D SLS – Une méthode simple pour les calculer

Comprendre et gérer les coûts liés à l’impression 3D SLS est un élément essentiel de cette technologie. Contrairement aux procédés SLA ou FFF, le calcul du coût d’une impression SLS est plus complexe. En SLA, il suffit de mesurer la quantité de résine utilisée ; en FFF, on peut simplement peser le modèle et ses structures de support, ou comparer le poids de la bobine avant et après impression. En revanche, la technologie SLS repose sur de la poudre, qui doit être rafraîchie – ce qui implique des coûts supplémentaires.

Dans cet article, nous allons lever le voile sur le calcul des coûts d’impression SLS. L’avantage ? La méthode présentée peut s’appliquer à n’importe quelle imprimante 3D SLS.

Table des matières

- Hypothèses générales

- Types de poudres et leurs rôles dans l’impression 3D

- Composantes du coût d’une impression 3D SLS

- Étapes pour calculer le coût d’une impression

- Densité de la poudre et densité de frittage

- Étape 1 – Calcul de la poudre frittée dans les modèles

- Étape 2 – Calcul de la quantité initiale de poudre

- Taux de rafraîchissement de la poudre

- Étape 3 – Calcul de la quantité de poudre fraîche à ajouter

- Étape 4 – Calcul de la quantité de poudre usagée à rejeter

- Étape 5 – Calcul final des coûts d’impression 3D SLS

- Conclusion

Hypothèse générale

Supposons que nous avons acheté suffisamment de poudre (du type de notre choix) pour remplir entièrement le réservoir, exploitant ainsi 100 % des capacités de l’imprimante. Le coût nécessaire pour revenir à cet état initial correspondra donc au coût d’une impression SLS.

Pour simplifier, il n’est pas nécessaire de prendre en compte l’intégralité de la poudre en notre possession : il suffit simplement de revenir à la quantité et aux conditions identiques à celles d’avant l’impression.

Ce calcul n’inclut pas les pertes de poudre liées à une efficacité imparfaite, au sablage ou aux erreurs humaines.

Dans cet article, nous utiliserons la méthode la plus simple pour estimer le coût d’une impression, sans entrer dans les subtilités de l’optimisation.

Types de poudres et leur rôle dans l’impression 3D

Avant de commencer à calculer les coûts d’impression SLS, il est essentiel de définir les différents types de poudres utilisées dans le processus :

- Poudre utilisée : poudre contenue dans le cake (bloc de poudre), qui n’a pas été frittée après l’impression.

- Poudre neuve : matériau frais utilisé pour reconstituer la poudre utilisée.

- Poudre prête à imprimer : mélange de poudre utilisée et de poudre neuve, prêt pour le cycle d’impression suivant.

- Modèles (poudre frittée) : poudre transformée en pièces solides au cours du processus de frittage laser.

En complément, le terme cake est une désignation largement répandue dans l’industrie : il désigne le bloc de poudre non frittée contenant les modèles imprimés. C’est ce bloc que l’on retire de l’imprimante à la fin du processus d’impression.

Composants du coût d’impression SLS 3D

Lors du processus de nettoyage après l’impression, la poudre est séparée des modèles. Dans un premier temps, il est nécessaire de compenser la poudre qui a été frittée pour former les modèles, et de calculer également la quantité de poudre requise pour le rafraîchissement. En combinant le coût de ces deux éléments, on obtient le coût total de la poudre.

Un volume de poudre neuve équivalent à celui de la poudre frittée dans les modèles sera ajouté à la poudre utilisée pour compenser la matière consommée. Selon le type de poudre utilisé et le pourcentage de volume occupé par les pièces imprimées, cette quantité peut suffire à atteindre le bon ratio de poudre utilisée/poudre neuve pour le rafraîchissement. Si ce n’est pas le cas, une quantité supplémentaire de poudre neuve sera nécessaire pour atteindre le taux de rafraîchissement requis.

Étapes nécessaires pour calculer le coût d’impression

- Déterminer le volume de poudre frittée dans les modèles (c’est le premier élément du coût)

- Calculer le volume initial de poudre avant l’impression

- Déterminer la quantité de poudre neuve nécessaire (c’est le deuxième élément du coût)

- Calculer la quantité de poudre utilisée à rejeter

- Calculer le coût final d’impression SLS 3D

Densité de la poudre, densité de la poudre frittée

Pendant l’impression, les particules de poudre sont fondues entre elles, éliminant ainsi les espaces vides. Cela entraîne une augmentation de la densité du matériau. En règle générale, on peut considérer que la densité de la poudre non frittée est égale à la moitié de celle de la poudre frittée. Le tableau ci-dessous présente les densités de toutes les poudres Sinterit. Pour les matériaux tiers, ces valeurs peuvent être obtenues directement auprès des fabricants.

| Nom du matériau | Densité de la poudre libre [g/cm³] | Densité de la poudre frittée [g/cm³] |

|---|---|---|

| Sinterit PA12 Smooth | 0,454 | 0,92 |

| Sinterit PA12 Industrial | 0,502 | 1,03 |

| Sinterit PA11 Onyx | 0,428 | 1,03 |

| Sinterit PA11 ESD | 0,468 | 1,03 |

| Sinterit PA11 CF | 0,488 | 1,09 |

| Sinterit Flexa Performance | 0,394 | 1,06 |

| Sinterit PBT Optimal | 0,552 | 1,28 |

| Sinterit Polypropylène (PP) | 0,396 | 0,90 |

Étape 1 – Calcul du volume de poudre frittée dans les modèles

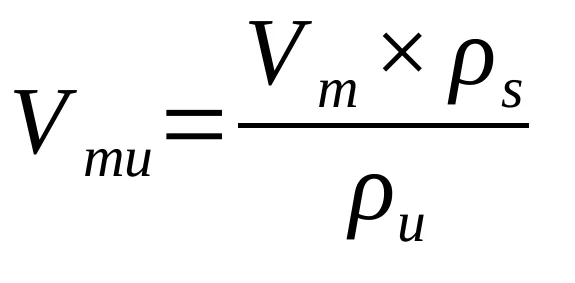

Dans cette première étape du calcul des coûts d’impression, il est essentiel de déterminer la quantité de poudre réellement frittée dans les modèles. Comme la densité de la poudre en vrac et celle de la poudre frittée diffèrent, il faut en tenir compte :

Vmu – volume de poudre frittée utilisé pour créer les modèles

Vm – volume des modèles (indiqué dans Sinterit Studio comme « Hauteur totale d’impression »)

ρs – densité de la poudre frittée

ρu – densité de la poudre en vrac

Étape 2 – Calcul de la quantité initiale de poudre utilisée

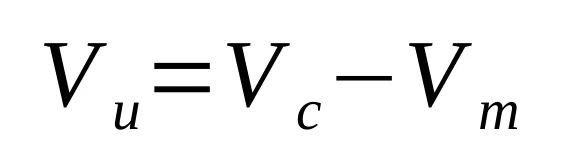

La deuxième étape consiste à déterminer le volume total de poudre ayant servi lors de l’impression, y compris la poudre non frittée présente dans le cake.

Remarque : Ce volume est différent de la quantité de poudre nécessaire dans le réservoir avant le début de l’impression. Une partie de la poudre finit dans le bac de trop-plein (overflow bin), mais comme elle n’a été exposée à la chaleur que brièvement, elle ne se dégrade pas et ne nécessite donc pas de rafraîchissement. Elle est donc exclue de ce calcul.

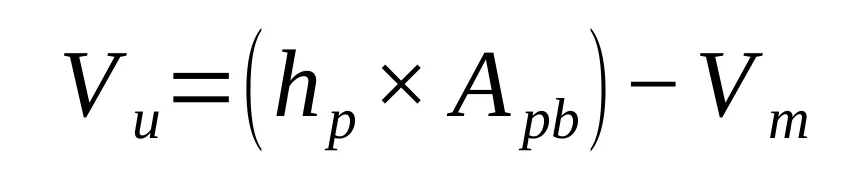

Formule pour calculer le volume de poudre utilisée (non frittée) :

Calcul du volume du cake :

Vu – volume de poudre utilisée (non frittée)

Vc – volume du cake (bloc de poudre contenant les modèles)

Vm – volume des modèles

hp – hauteur du cake (« Model height » dans Sinterit Studio)

Apb – surface de la plateforme d’impression (pour la Lisa X : 294,80 cm²)

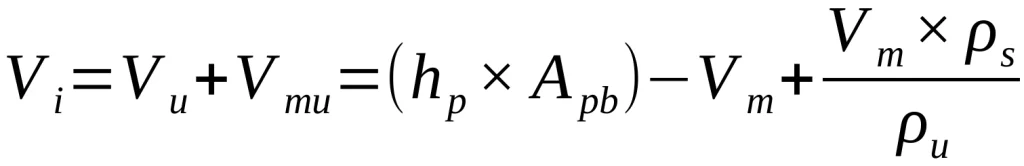

Lorsqu’on additionne le volume de poudre frittée dans les modèles au volume de poudre utilisée (non frittée), on obtient :

Vi – volume de poudre avant l’impression

Taux de régénération de la poudre

Le taux de régénération détermine la quantité de poudre vierge (neuve) dans le mélange prêt à imprimer. Le reste du mélange est constitué de poudre usagée.

| Nom du matériau | Taux de régénération [%] |

|---|---|

| Sinterit PA12 Smooth | 22 |

| Sinterit PA12 Industrial | 30 |

| Sinterit PA11 Onyx | 33 |

| Sinterit PA11 ESD | 60 |

| Sinterit PA11 CF | 40 |

| Sinterit Flexa Performance | 22 |

| Sinterit PBT Optimal | 20 |

| Sinterit Polypropylène (PP) | 50 |

Étape 3 – Calcul du volume de poudre fraîche à ajouter (rafraîchissement)

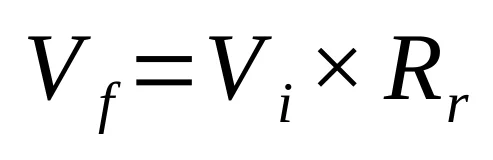

Dans cette troisième étape de l’estimation du coût d’impression, nous déterminons la quantité de poudre fraîche qu’il est nécessaire d’ajouter pour procéder au rafraîchissement. Tout d’abord, il convient de calculer la quantité minimale de poudre fraîche requise dans le volume initial de poudre.

Vf – volume de poudre fraîche dans le volume initial de poudre,

Rr – taux de rafraîchissement du matériau sélectionné.

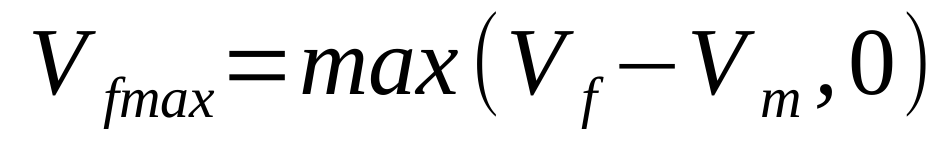

Ensuite, on peut calculer la quantité réelle de poudre fraîche à ajouter à la poudre usagée, en tenant compte de la poudre fraîche déjà ajoutée pour compenser la matière frittée dans les modèles :

Vfmax – volume total de poudre fraîche à ajouter.

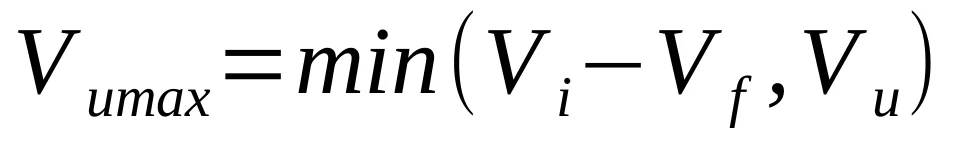

Étape 4 – Calcul de la quantité de poudre usagée à rejeter

Si le volume des modèles imprimés est très faible par rapport au volume total du gâteau de poudre, il peut être pertinent de rejeter une partie de la poudre usagée au lieu de la rafraîchir dans sa totalité. Rafraîchir toute la poudre usagée exigerait une plus grande quantité de poudre vierge, ce qui augmenterait le coût d’impression.

De plus, après rafraîchissement, la quantité de poudre prête à l’emploi peut dépasser celle du volume initial, ce qui entraînerait un excédent croissant de poudre au fil des impressions suivantes. Pour éviter cela, on peut tout simplement rejeter une petite partie de la poudre usagée sans la réutiliser.

Vumax – volume de poudre usagée à rafraîchir.

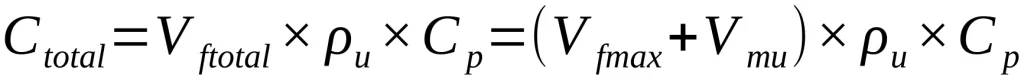

Cinquième étape – Calcul du coût final de l’impression SLS 3D

En combinant le volume de poudre frittée dans les modèles avec la quantité de poudre fraîche nécessaire au rafraîchissement, on obtient le volume total de poudre utilisé pour le processus d’impression. Ce volume peut ensuite être converti en poids, ce qui vous permettra de calculer le coût final de l’impression.

Ctotal – coût total de l’impression,

Vftotal – volume total de poudre utilisé,

Cp – coût de la poudre par gramme.

Ce coût peut ensuite servir de base pour le calcul du retour sur investissement (ROI).

Conclusion

Le calcul des coûts d’impression 3D en technologie SLS peut sembler complexe au premier abord, mais en le divisant en étapes logiques, vous pouvez garder un contrôle total sur vos dépenses. De la compréhension des différents types de poudres impliqués au calcul du taux de rafraîchissement, en passant par la détermination de la quantité de poudre fraîche nécessaire, ce guide propose une méthode claire pour maîtriser les coûts.![]()

La méthode présentée garantit précision et flexibilité, en vous permettant d’adapter les calculs à vos matériaux spécifiques, au type d’imprimante et aux exigences de votre projet. Grâce à cette approche, non seulement vous pouvez calculer les coûts d’impression de manière assez simple, mais vous pouvez également optimiser partiellement les coûts de rafraîchissement en choisissant de ne pas réutiliser l’intégralité de la poudre usagée. Il existe cependant d’autres approches possibles sur ce sujet qui peuvent avoir un impact significatif sur le coût final calculé — par exemple, remettre en question l’hypothèse de départ selon laquelle nous ne faisons que rafraîchir pour revenir à la quantité initiale de poudre.

Auteur: Jakub Malec

Ingénieur d'application fort de six années d’expérience dans l’impression 3D par frittage sélectif par laser (SLS). Spécialisé dans l’accompagnement des entreprises pour exploiter tout le potentiel de la technologie SLS afin de booster leur productivité et réduire les coûts opérationnels. Allie expertise technique approfondie et compréhension concrète des enjeux industriels pour proposer des solutions performantes et évolutives.

Auteur: Jakub Malec

Auteur: Jakub Malec