Bist Du bereit für ein fliegendes Fahrzeug, ganz für Dich allein?

- Drucken von deutlich größeren Teilen in viel kürzerer Zeit

- Drucken der endgültigen Teile

- Erstellen von Prototypen und Ausprobieren verschiedener Dinge

Hast du dir schon mal ein Auto vorgestellt, das sich ganz einfach in ein kleines Flugzeug verwandeln und dich ohne Zeitverlust im Stau an dein Ziel bringen könnte?

Dank Jetson und ein bisschen dank 3D-Druck wird dieser Traum schneller wahr, als du denkst.

Jetson One ist ein persönliches Flugzeug. Das Unternehmen versucht, das Fliegen zu demokratisieren, indem es die große Grenze zwischen dem Fahren eines Autos und dem Fliegen eines Flugzeugs aufhebt.

„Wenn du heute ein Auto siehst, weißt du sofort: Ja, das kann ich fahren. Wir wollen, dass die Leute das Gleiche empfinden, wenn sie ein Flugzeug sehen“, sagt Alec Bialek, Leiter der R&D von Jetson.

„I Believe I can Fly“

Glaubst du, dass du den Himmel berühren kannst? Das Ziel von Jetson ist es, das Fliegen, insbesondere das persönliche Fliegen, für alle zugänglich zu machen. Die Geschichte der Gründung von Jetson ähnelt der Geschichte vieler erfolgreicher Unternehmen, die mit den Worten „Es waren einmal zwei Jungs …“ beginnt. Diese Jungs waren Tomasz Patan und Peter Ternström, die sich beide für Star Wars, Hubschrauber und Flugzeuge interessierten.

Sie hatten die verrückte Idee, ein fliegendes Fahrzeug zu entwickeln, das extrem leicht ist, damit es nicht alle Zertifizierungsanforderungen erfüllen muss, die normalerweise für vollwertige Flugzeuge erforderlich sind. Es wurde viel Arbeit investiert, um das Fliegen so einfach wie möglich zu machen. Dank dieser Arbeit gibt es im Jetson One nur zwei Steuerknüppel: den „Höhenknüppel“ und den „Gasknüppel“. Mehr braucht man nicht, um damit zu fliegen. Es ist einfach und nicht einschüchternd.

Vor diesem Hintergrund stand man unter enormem Druck, den Jetson One so leicht wie möglich zu bauen. Jedes Gramm, das am Flugzeug eingespart wird, kann von einem Passagier mitgenommen werden. Außerdem wirkt sich das Gewicht auf die Flugzeit aus. Wenn man keine Flügel hat, sind leichte Propeller das Einzige, was einen in der Luft hält.

Mit 3D-Druck früher zu fliegen

Da der Jetson One extrem gewichtsempfindlich ist, musste er mit leichten Methoden hergestellt werden. Und hier kommt der 3D-Druck ins Spiel (oder besser gesagt: fliegt ins Spiel!). Die additive Fertigung verschaffte Jetson einen ziemlichen Vorsprung bei der Herstellung von Hohlstrukturen und sehr schmalen Gittermustern, die die Teile steif und stabil genug machen, aber gleichzeitig so viel Gewicht wie möglich einsparen.

Bevor der 3D-Druck populär wurde, mussten Flugzeughersteller viele Formen herstellen, um jedes Teil eines Flugzeugs zu prototypisieren. Das war ein langer und teurer Prozess. Die Ingenieure von Jetson konnten diesen Prozess überspringen, zumindest bis sie mit einem mit 3D-Drucktechnologie hergestellten Design zufrieden waren.

„Wir verwenden die Drucker zur Herstellung von Prototypen, da wir verschiedene Dinge ausprobieren. Es ist auch cool, etwas in einer CAD-Software zu modellieren, es zu drucken, in der Hand zu halten und am Fahrzeug anzubringen. So kann man sehen, ob es gefällt und ob es funktioniert“, sagt Alec Bialek. „Da der 3D-Druck so günstig, so zugänglich und so schnell ist, ist er tatsächlich ein großartiges Werkzeug, um die eigenen Entwürfe zu überprüfen“, fasst Bialec zusammen.

Prototyping ist nicht die einzige Anwendung der additiven Fertigung bei Jetson. Einige Endteile werden ebenfalls in 3D gedruckt. Wenn es einzigartige Komponenten gibt, die nur einmal pro Fahrzeug vorkommen, wäre die Herstellung durch Gießen oder Formen sehr teuer. Selbst wenn es mehrere Komponenten an einem Fahrzeug gibt und diese letztendlich in Serie produziert werden sollen, ist es besser, mit 3D-gedruckten Teilen zu beginnen und bei einer ausreichend großen Nachfrage nach dem Jetson One eine Serienproduktion in Betracht zu ziehen.

ERFAHRE MEHR ÜBER LISA X

Bist Du bereit für den 3D-Drucker, der Deinen Anforderungen entspricht?

„Die höhere Qualität von SLS ist für uns ein großer Vorteil.“

Jetson hat sich unter mindestens sieben additiven Fertigungstechnologien für SLS (selektives Lasersintern) entschieden, weil die gedruckten Teile eine hohe Qualität, eine extrem gute Genauigkeit und Festigkeit aufweisen und keine Stützstrukturen benötigen, wie sie bei anderen gängigen Technologien wie FDM oder SLA bekannt sind. „Die Druckqualität ist viel besser als bei FDM. Da Jetson One ein Premium-Fahrzeug ist, legen wir großen Wert auf die Qualität der Teile, und die Qualität von SLS ist unübertroffen. Die Materialeigenschaften sind im Vergleich zu FDM besser, und es wird kein Stützmaterial benötigt. Das ist ein großer Vorteil, wenn wir versuchen, unsere Strukturen stark zu gewichtsreduzieren“, sagt Alec Bialek.

Die SLS-Technologie ist eine der ältesten 3D-Drucktechnologien, die von verschiedenen Hightech-Unternehmen, vor allem in der Automobil- und Luftfahrtindustrie, geschätzt wird. Sie war aber auch eine der teuersten. Noch vor acht Jahren war sie die einzige Technologie, die für die größten Akteure wie Boeing oder Airbus verfügbar war. Um einen SLS-3D-Drucker zu kaufen, musste man mehrere hunderttausend Dollar für ein einziges Gerät aufbringen. Aber seit dem Auslaufen des SLS-Patentschutzes im Jahr 2014 hat die Revolution begonnen. Im Jahr 2015 kamen die ersten kompakten Modelle auf den Markt. Damals begann das in Polen gegründete Unternehmen Sinterit mit der Auslieferung seines ersten SLS-3D-Druckers namens Lisa. Mit einem Einstiegspreis von etwa 5000 Dollar war er der günstigste SLS-3D-Drucker auf dem Markt. Seitdem ist die kompakte Produktreihe gewachsen und umfasst nun zwei weitere Geräte namens Lisa Pro und Lisa X.

„Wie John C. Maxwell einmal sagte – Zitat Bialek – scheitere früh, scheitere oft, aber scheitere immer nach vorne. Man muss Dinge ausprobieren. Man will nicht nur einen Versuch haben.Man will sehen, was funktioniert und was nicht, und je schneller man diese Schleifen durchlaufen kann, desto schneller kann man sich weiterentwickeln“, fasst Alec Bialek zusammen.

Lokaler Support – was wollen die Kunden?

Da die Kunden von Sinterit weltweit verteilt sind, hat sich das Unternehmen für die Zusammenarbeit mit lokalen Partnern entschieden, die vor Ort Support leisten oder Kundenschulungen durchführen können. Jetson wurde von Manufat unterstützt, unserem ersten offiziellen Vertriebspartner in Italien.

Die Installation und die Schulung werden immer direkt beim Kunden organisiert und dauern etwa zwei Tage. In dieser Schulung lernt der Kunde, wie man die Software Sinterit Studio benutzt, wie man die Teile richtig in 3D druckt und nachbearbeitet und wie man die Maschine wartet. „Wir haben den Lisa X-Drucker seit zwei Monaten. Die Installation und die Schulung vor Ort waren sehr hilfreich. Der Techniker hat viele Fragen beantwortet und uns neue Funktionen des Druckers gezeigt. Seitdem drucken wir Teile und wenn wir Fragen haben, werden diese schnell beantwortet. Es ist immer noch eine sehr gute Beziehung“, lobt Bialek. Wenn wir über SLS sprechen, ist es auch sehr wichtig, die Teile für diesen Prozess zu entwerfen und zu optimieren, insbesondere bei kleinen Produktionsserien. Die Techniker von Manufat bieten eine spezifische technische Beratung, um die Produktivität des Prozesses und die Qualität der Teile zu steigern und natürlich die Kosten zu senken.

Lisa X, die natürliche Weiterentwicklung von Lisa PRO

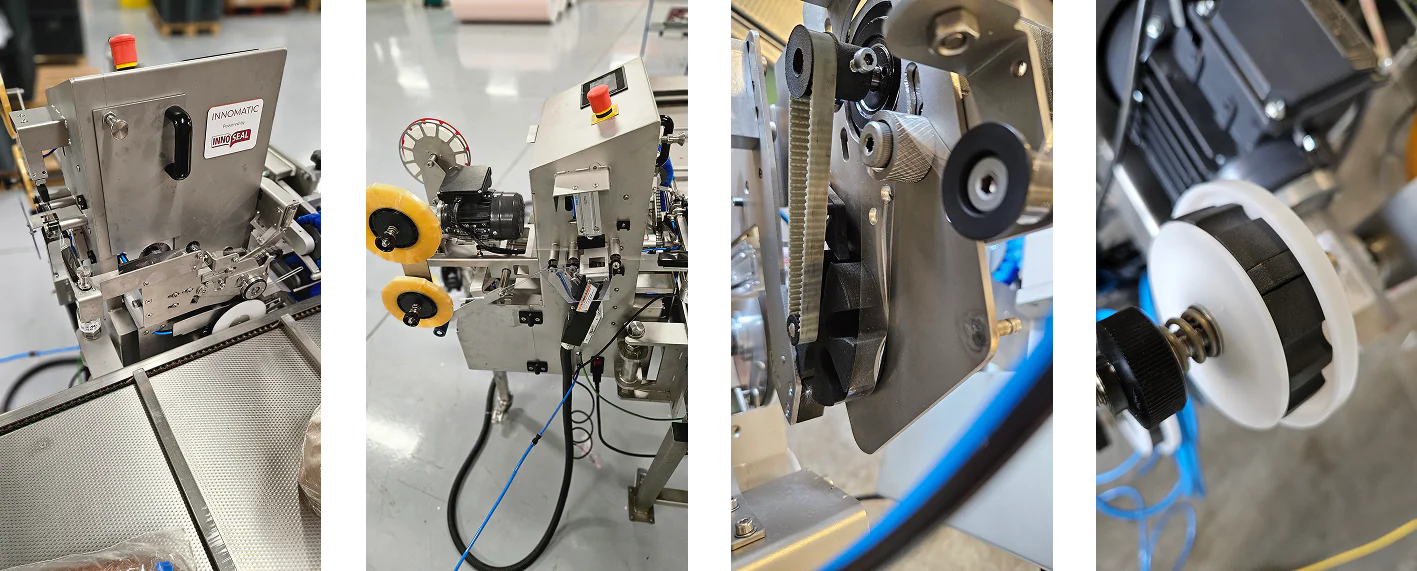

Alec Bialek, Leiter der Forschungs- und Entwicklungsabteilung bei Jetson, war noch nicht im Unternehmen, als dieses seinen ersten SLS-3D-Drucker – Lisa Pro von Sinterit – kaufte. Aber er war aktiv an der Installation des neuen Druckers Lisa X beteiligt.

„Unser Wechsel zu Lisa X hatte mehrere Gründe. Das Volumen ist so viel größer. Wenn man einen 3D-Drucker mit größerem Druckvolumen sucht, werden die Preise schnell unerschwinglich. Die Lisa X bietet ein sehr gutes Preis-Leistungs-Verhältnis in Bezug auf das Druckvolumen und ist zehnmal schneller als die Lisa Pro, von der wir umgestiegen sind. So können wir deutlich größere Teile in viel kürzerer Zeit drucken“, erklärt Bialek. „Wenn wir uns die Drucker von Lisa oder Sinterit im Allgemeinen im Vergleich zu anderen Unternehmen anschauen, sind uns vor allem zwei Dinge aufgefallen: Die Materialien sind Open Source, sodass wir nicht an eine Marke gebunden sind, die möglicherweise Probleme mit der Lieferkette hat oder aufgrund der Einzigartigkeit der Materialien sehr hohe Preise verlangt. Wir können uns auf dem Markt umschauen und das Material verwenden, das für das jeweilige Teil am besten geeignet ist.

Ein weiterer Punkt war der hervorragende Kundenservice. Wir waren mit dem Support für Lisa Pro sehr zufrieden. Als wir nach einem größeren Drucker gesucht haben, haben wir gute Erfahrungen gemacht und hatten keinerlei Beschwerden, sodass die Umstellung auf Lisa X für uns völlig reibungslos verlief“, fügt Bialek hinzu.

Lisa X – erste Eindrücke vor Ort

“The product itself was packaged really well, it was very professional looking. When we started digging into the machine, the overall build quality seemed to be much higher than on Lisa Pro. We also noticed that random, little things, that were a little bit annoying on the Lisa Pro, were fixed on the Lisa X. The upgraded screen tilts, which makes it a lot nicer for the operator to use, and the maintenance is easier. There are small upgrades all around that make the operator’s servicing, taking parts every day, and running prints effortlessly. All of the things that could have been done better on Lisa Pro were solved and actually made better and fixed on Lisa X. It felt like the loop was really closed, and it looks like Sinterit delivered a lot of Lisa PRO printers, got feedback from users about what was annoying, and actually fixed it with the next generation” – adds Bialek.

Nicht nur ein Prototyping-Tool

Die Ingenieure von Jetson verwenden Lisa X zum Drucken von Halterungen für Motordrehzahlregler und Wechselrichter, die Blendenverkleidung für das Kombiinstrument wird in 3D gedruckt, und auch das Radar sowie die GPS-Antenne werden mit additiver Fertigung hergestellt. Für die Montage des Jetson One sind Testvorlagen erforderlich, die ebenfalls in 3D gedruckt werden.

„Wir haben einen Aluminium-Raumrahmen geschweißt und müssen wissen, wo alle verschiedenen Komponenten daran befestigt werden müssen. Deshalb können wir Vorrichtungen und Bohrschablonen in 3D drucken, was uns den Weg vom CAD zum fertigen Produkt verkürzt. Wir haben ein Teil hergestellt und in 3D gedruckt und gleichzeitig eine Schablone angefertigt. Der Bau der Jets wird dadurch viel einfacher, da weniger Messungen erforderlich sind und die Fehlerquote deutlich geringer ist“, sagt Alec Bialek.

Im Moment erfüllt die Lisa X alle Anforderungen von Jetson. Aber reicht ein kompakter SLS-Drucker auf lange Sicht aus?

„Man will immer einen größeren Drucker, so wie man immer eine größere CNC-Maschine will. So ist das nun mal. Aber für das, was wir hatten und was wir vernünftigerweise brauchen, funktioniert die Lisa X ziemlich gut und wird auch für die zukünftigen Produkte von Jetson gut funktionieren“, sagt Bialek abschließend.

Jetson One wird bald abheben

Die ersten Auslieferungen des Jetson One sind für Oktober bis Dezember 2023 geplant. Derzeit kann das Fahrzeug vorbestellt werden, und laut Angaben des Unternehmens sind noch Plätze für Auslieferungen im Jahr 2024 frei. Die Welt ist bereit, die Nachfrage ist groß, und da die Gründer von Jetson schon immer ein fliegendes Auto produzieren und diesen Sektor demokratisieren wollten, wird dies nun Realität. Interessanterweise hatten die Mitbegründer von Sinterit dasselbe Ziel vor Augen, als sie 2015 den ersten demokratisierten kompakten SLS-3D-Drucker Lisa vorstellten.

- Drucken von deutlich größeren Teilen in viel kürzerer Zeit

- Drucken der endgültigen Teile

- Erstellen von Prototypen und Ausprobieren verschiedener Dinge