Transformation de la production d’éclairage LED grâce à la fabrication SLS en interne chez Indulite

Comment Sinterit LISA X, SUZY et un écosystème SLS complet ont permis une itération rapide, une production de pièces finales et une finition haut de gamme

« Special is Standard by Indulite »

Ce qui distingue véritablement Indulite est son approche de la personnalisation. Plutôt que de considérer les exigences spécifiques comme des exceptions, l’entreprise a bâti son modèle économique sur la conviction que les solutions sur mesure doivent être la norme. Cette philosophie est résumée dans son slogan :

Special is Standard by Indulite.

Chaque projet est abordé individuellement, avec des luminaires conçus pour répondre à des exigences techniques, architecturales et fonctionnelles spécifiques. Géométrie, solutions de fixation, composants internes, systèmes d’étanchéité et paramètres de performance sont adaptés aux applications réelles — sans compromis.

Ce niveau de flexibilité impose des exigences élevées en matière de fabrication. Alors que les variantes produits augmentent et que les cycles de développement se raccourcissent, Indulite recherche en permanence des technologies permettant de transformer rapidement, fiablement et durablement des idées en composants prêts pour la production.

La réalité commerciale : la personnalisation à grande échelle

Comme l’explique l’équipe :

Nous sommes spécialisés dans la conception et la fabrication de luminaires LED standard et/ou personnalisés, en fonction des besoins et des exigences de nos clients…

Avant le SLS : deux freins majeurs

Avant la mise en place du SLS en interne, Indulite faisait face à deux limitations critiques.

1) L’impression FDM ne répondait pas aux exigences des pièces finales

Bien qu’Indulite utilisait déjà l’impression 3D, la technologie FDM s’est révélée insuffisante pour la production de pièces fonctionnelles et finales :

Nous avions besoin d’une solution d’impression 3D plus performante que le FDM, adaptée à la production de pièces finales et fonctionnelles ainsi qu’au prototypage.

Les pièces manquaient de résistance mécanique, de qualité de surface et de précision pour des produits LED professionnels.

2) L’externalisation entraînait des délais longs et des coûts élevés

Le recours à des services d’impression externes entraînait des retards et une incertitude :

Nous utilisions également des plateformes comme Hubs et d’autres services d’impression tiers, ce qui entraînait des délais de livraison longs et des coûts élevés.

Le moulage par injection ne constituait pas une alternative viable pour de nombreux composants en raison de leur complexité géométrique et des coûts élevés d’outillage :

En raison de la complexité et des formes géométriques de nos pièces, il n’est pas toujours possible de les produire par moulage par injection.

Pour une entreprise axée sur la personnalisation et la rapidité, ces contraintes limitaient l’innovation.

Virage stratégique : pourquoi le SLS en interne

- Agilité — itération plus rapide et délais raccourcis

- Qualité — performances mécaniques et finition adaptées à l’usage final

- Durabilité — réduction du transport et production localisée

Un programme gouvernemental néerlandais soutenant la réduction des émissions de CO₂ a également joué un rôle :

Le gouvernement néerlandais avait mis en place un programme destiné aux entreprises capables de démontrer qu’elles pouvaient réduire leurs émissions de CO₂ grâce à une production en interne utilisant certaines technologies ; ces entreprises bénéficiaient alors de subventions.

Un partenariat avec Sinterit : bien plus qu’une imprimante

Nous avons brièvement étudié l’impression MJF, mais nous avons choisi SINTERIT, car la solution était nettement plus abordable que les systèmes MJF, tout en offrant la possibilité de réutiliser la poudre usagée après son rafraîchissement.

L’équipe Sinterit a accompagné Indulite dans la conception d’une configuration complète et parfaitement adaptée à ses besoins :

Nous sommes entrés en contact avec l’équipe SINTERIT, qui nous a accompagnés et conseillés dans la mise en place d’une configuration adaptée de machines et d’une gamme de matériaux pour le processus d’impression SLS et le post-traitement, en fonction de nos besoins.

Grâce à la réactivité du support SINTERIT et à la qualité de ses conseils professionnels, nous n’avons même pas envisagé de rechercher un autre partenaire.

Stratégie à double imprimante : LISA X et SUZY

LISA X — polyvalence matériaux et applications avancées

LISA X a été sélectionnée pour sa large compatibilité avec les matériaux et ses capacités d’impression avancées, notamment l’impression assistée par azote :

Nous avons investi dans les deux machines en raison de la diversité des matériaux, dont certains ne peuvent être utilisés que sur la LISA X…

SUZY — rapidité et efficacité économique

SUZY was added to increase throughput and reduce cost per part in higher-volume runs:

Nous avons également choisi SUZY, car elle est légèrement plus rapide et plus abordable que la LISA X…

En exploitant simultanément les deux systèmes, Indulite peut gérer efficacement des volumes élevés de pièces tout en conservant une grande flexibilité en matière de matériaux :

…lorsque nous devons produire un grand nombre de pièces, nous pouvons utiliser les deux machines simultanément…

L’avantage de l’écosystème : un flux de travail complet de bout en bout

Ce qui fait de ce cas une référence solide, c’est qu’Indulite ne s’est pas arrêté à « nous avons acheté une imprimante ». L’entreprise a mis en place un écosystème complet qui prend en charge :

- une production constante et maîtrisée,

- une finition professionnelle,

- la réutilisation de la poudre,

- et une capacité de production évolutive.

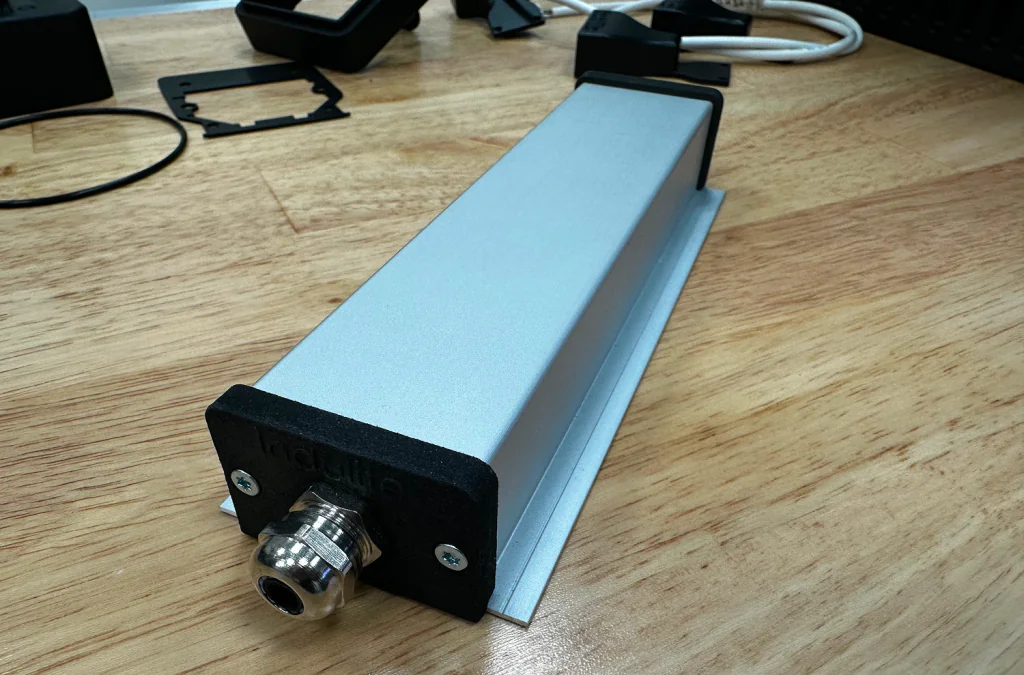

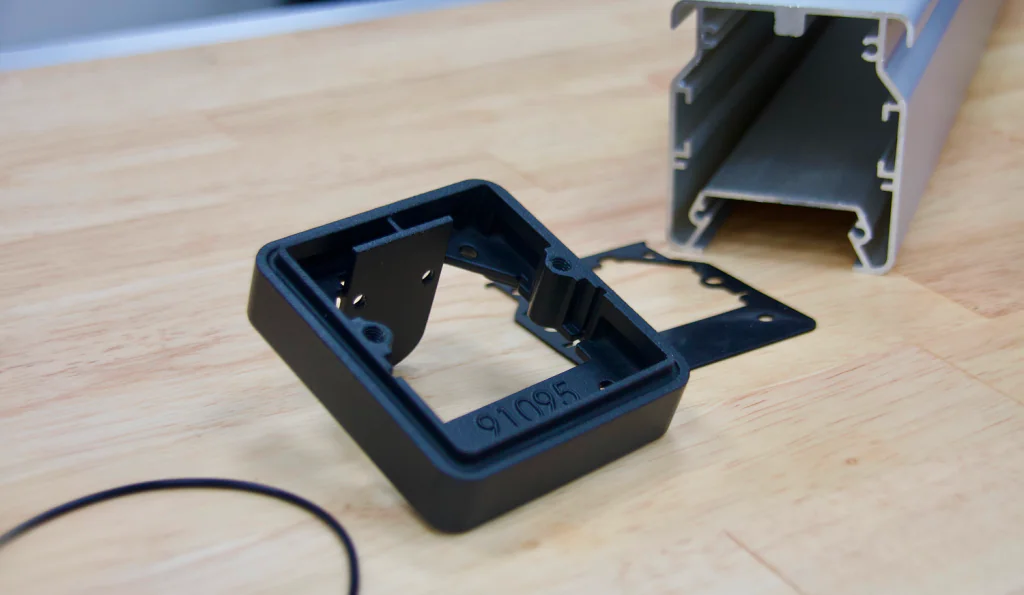

Présentation de l’écosystème (et l’importance de chaque étape)

- Conception et préparation des fichiers (Sinterit Studio) – itérations rapides sans outillage

- Impression (LISA X / SUZY) – large éventail de matériaux et flexibilité en termes de volumes

- Dépoudrage (MULTI PHS) – récupération et préparation de la poudre

- Nettoyage de surface (AMT POSTPRO DPX) – finition de surface uniforme

- Lissage par vapeur (AMT POSTPRO SFX) – aspect premium pour des pièces finales

- Préparation de la poudre (CADMIX II) – rafraîchissement et réutilisation contrôlés

- Génération d’azote (CADMIA Nitro) – compatibilité avec des matériaux avancés

Ce flux de travail intégré garantit la répétabilité, l’efficacité des coûts et une finition professionnelle sur l’ensemble des séries de production.

Matériaux : une ingénierie au service des performances réelles

Indulite utilise principalement des polyamides industriels pour la production de pièces fonctionnelles :

Nous utilisons principalement les poudres PA 12 Industrial et PA 11.5.

Pour des exigences de performance plus élevées, des matériaux chargés en carbone sont produits sur LISA X avec assistance à l’azote :

Pièces en PA11 CF (imprimées sur LISA X avec assistance à l’azote)

La possibilité de changer de matériau en interne permet à Indulite de s’adapter rapidement aux différentes exigences mécaniques et applicatives.

Ce qu’Indulite fabrique grâce au SLS

Application principale : des composants finaux destinés aux produits LED

Nous imprimons des embouts (3 types de pièces) pour notre gamme INDUSTRIA LED.

Application complémentaire : outillages internes et pièces de rechange

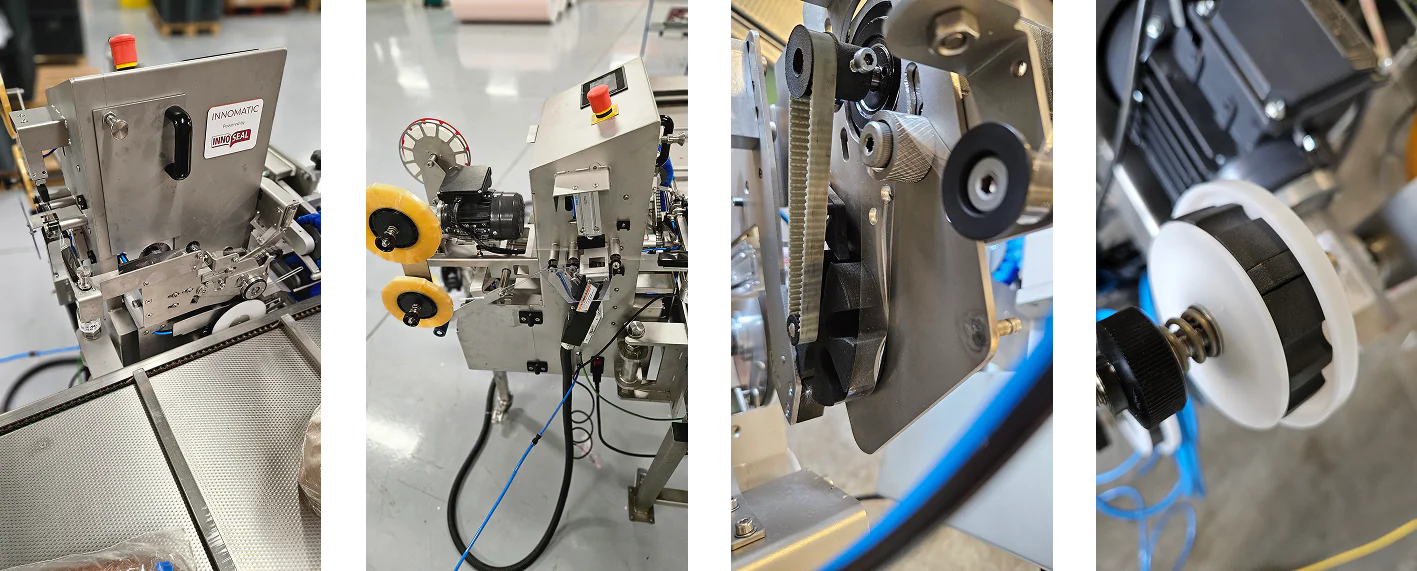

Pièces de rechange fonctionnelles pour notre machine interne de fabrication de faisceaux de câbles…

Production mensuelle :

Nous produisons en moyenne environ 300 pièces par mois…

Cela confirme que le SLS est une véritable technologie de production — et non un simple outil de prototypage.

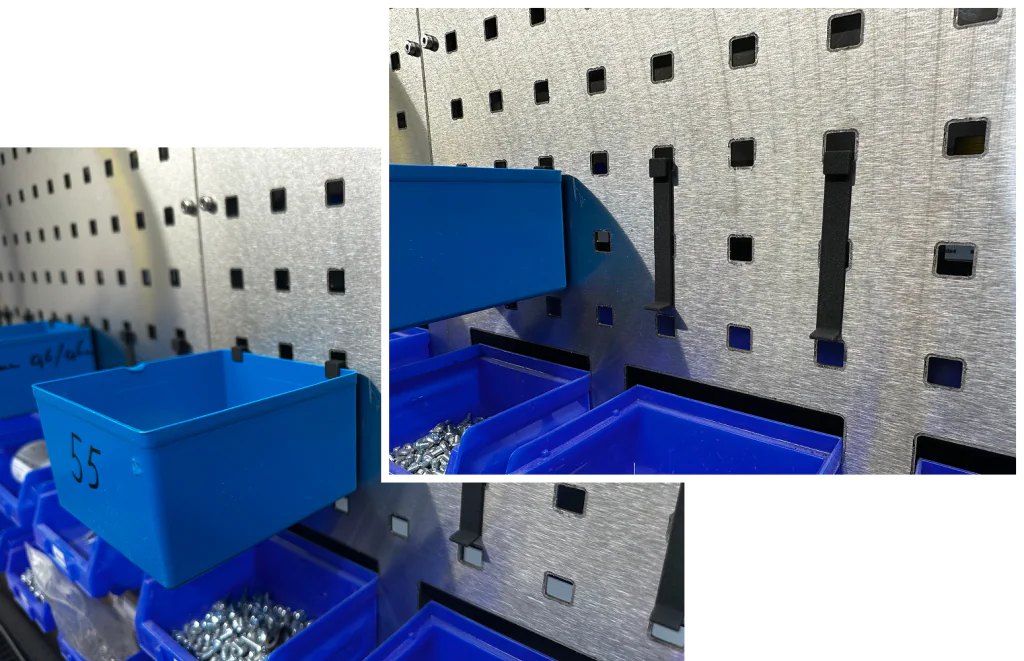

Nous vous invitons à regarder la vidéo ci-dessous, qui présente l’ensemble du flux de post-traitement d’Indulite ainsi que son processus quotidien de fabrication en SLS. L’entreprise utilise les imprimantes Sinterit et l’écosystème SLS complet non seulement pour produire des composants finaux destinés aux produits de ses clients, mais également pour fabriquer des pièces fonctionnelles à usage interne — telles que des composants pour de nouveaux établis conçus pour fixer des bacs de rangement sur des panneaux perforés — optimisant ainsi davantage l’efficacité, la flexibilité et l’ensemble du flux de production.

Résultats : un impact mesurable sur la rapidité et la flexibilité

Results: Measurable Impact on Speed and Flexibility

Indulite présente une comparaison claire entre la commande de pièces moulées par injection à l’étranger et la production SLS en interne :

Si nous commandons, par exemple, des pièces moulées par injection en Chine, cela prend au minimum 35 jours… désormais, nous pouvons les imprimer en interne en environ 2 jours…

Il ne s’agit pas d’une simple amélioration progressive. C’est le passage d’une attente d’un mois à seulement quelques jours — transformant la rapidité de lancement en production et la vitesse d’évolution des conceptions.

Prototypage plus rapide et mise en production accélérée

Nous gagnons beaucoup de temps en réalisant le prototypage et la production des pièces en interne, au lieu de subir de longs délais de livraison…

Une flexibilité accrue pour la personnalisation

La flexibilité de modifier les pièces et/ou de les adapter aux besoins de nos clients.

Résultat stratégique : Indulite peut répondre rapidement aux demandes des clients — sans supporter les coûts et les contraintes de délais liés à la sous-traitance ou à l’outillage.

Pourquoi cela est important pour l’industrie de l’éclairage LED

Le cas Indulite démontre un modèle reproductible pour les fabricants produisant des composants personnalisés aux géométries complexes :

- Utiliser le SLS pour des pièces complexes difficiles ou coûteuses à mouler

- Maintenir l’itération et la production en interne afin de raccourcir les cycles de développement

- Associer l’impression au post-traitement pour obtenir une finition premium

- Augmenter la capacité de production grâce à des machines complémentaires

- Améliorer la durabilité grâce à la réutilisation de la poudre et à une production localisée