Imprimantes 3D

Imprimantes 3D SLS

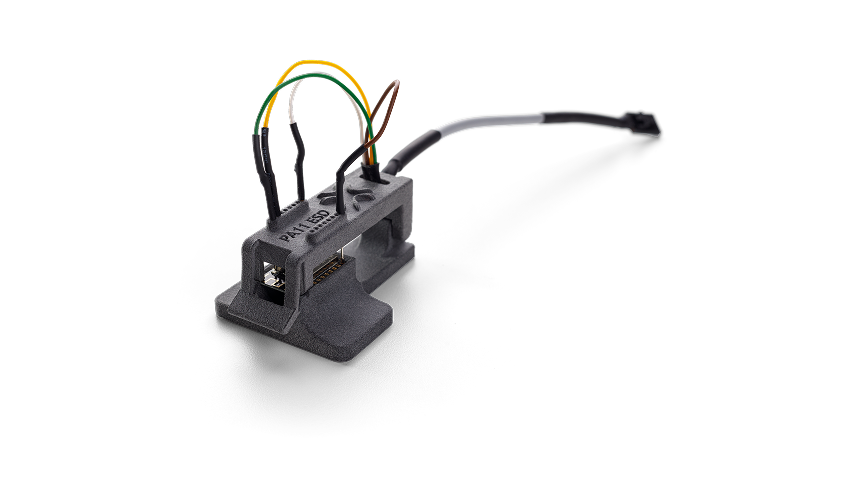

Périphériques

Écosystème du produit

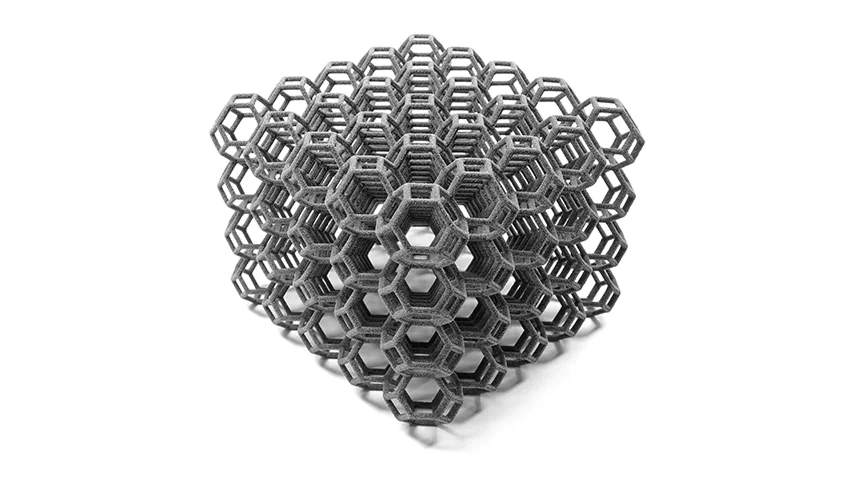

Imprimez sans limites de conception

La technologie SLS permet aux chercheurs de créer des géométries extrêmement complexes — y compris des canaux internes, des structures lattices ou des pièces mobiles — sans structures de support. Cela ouvre la voie à des modèles expérimentaux, des mécanismes fonctionnels et des validations de forme que le FDM ou le SLA ne peuvent tout simplement pas offrir.

Performances mécaniques fiables

Les imprimantes Sinterit utilisent des matériaux de qualité industrielle tels que le PA12, le PA11 Onyx ou le PA 11.5, offrant une excellente résistance mécanique, une tenue en température et une durabilité éprouvée. Vous pouvez réaliser des tests fonctionnels en conditions réelles directement sur vos pièces imprimées — un atout essentiel pour la recherche en ingénierie ou les études de faisabilité produit.

Développement rapide et itératif en interne

Les chercheurs passent du fichier CAO à la pièce testée en moins de 24 heures, ce qui permet de valider plusieurs hypothèses ou variantes de conception dans la même semaine. Plus besoin d’externaliser ni d’attendre des fournisseurs : les boucles de retour d’expérience s’accélèrent et vos cycles d’expérimentation gagnent en efficacité.

Adapté aux environnements de laboratoire

Les systèmes Sinterit sont compacts, accessibles et simples à intégrer dans des laboratoires de recherche. Grâce à un logiciel intuitif, au support multi-matériaux et à l’absence d’outillage, vous gardez un contrôle total sur vos prototypes et études de matériaux — qu’il s’agisse d’explorer le comportement mécanique ou l’intégration fonctionnelle.

Plébiscité par les équipes de recherche pour les tests structurels, la validation d’assemblage et le prototypage fonctionnel, grâce à une excellente précision dimensionnelle et une fiabilité mécanique éprouvée

Débloquez un contrôle complet du procédé pour la recherche expérimentale, les tests de matériaux et l’exploration du comportement de frittage grâce à des profils d’impression personnalisables

L’impression 3D appliquée à la recherche désigne l’utilisation de la fabrication additive dans des environnements scientifiques et techniques où l’expérimentation, les tests et l’itération sont essentiels. Dans ce cadre, le SLS permet de passer rapidement et de manière fiable d’un concept numérique à un prototype physique, avec une liberté géométrique totale — ce qui facilite l’exploration et la validation des idées, sans dépendre d’outillages ni de prestataires externes.

Un matériau de recherche est utilisé pour tester et évaluer des comportements dans des conditions contrôlées. En fabrication additive, il peut s’agir de poudres standards, de formulations modifiées ou de mélanges expérimentaux analysés pour leur imprimabilité, la régularité de leur frittage, leur résistance ou leur durabilité. Avec des systèmes comme ceux de Sinterit, les chercheurs peuvent ajuster les paramètres ouverts en fonction de leurs besoins expérimentaux et obtenir une compréhension approfondie des performances des matériaux.

La technologie SLS offre une stabilité et une répétabilité exceptionnelles, ce qui la rend idéale pour l’étude du comportement des poudres, des effets thermiques et de l’évolution des microstructures. Ses paramètres ouverts permettent aux chercheurs de contrôler le processus de frittage et de l’adapter à de nouveaux matériaux ou mélanges, tandis que la qualité des impressions facilite les analyses post-traitement et la validation mécanique de précision.

Le SLS produit des pièces isotropes, mécaniquement solides et sans structures de support, ce qui le rend beaucoup plus adapté aux prototypes fonctionnels, aux éprouvettes de test ou aux assemblages intégrés. Par rapport au FDM ou au SLA, il offre une meilleure qualité de surface, une cohérence dimensionnelle supérieure et une plus grande liberté de conception — des critères essentiels dans les flux de travail de recherche axés sur la validation en conditions réelles.

Oui. L’un des plus grands atouts du SLS en R&D est la possibilité d’imprimer, tester et itérer en cycles extrêmement courts. Les équipes peuvent produire plusieurs versions d’un concept pendant la nuit, valider les performances physiques le lendemain et adapter rapidement les conceptions — sans les retards ni les dépendances liés à la sous-traitance ou aux changements d’outillage.

Le SLS est largement utilisé dans la recherche structurelle, le développement de matériaux, les tests fonctionnels et les études d’intégration. Il soutient des applications dans des secteurs tels que les dispositifs médicaux, l’aéronautique, la robotique et l’électronique — partout où les tests physiques, l’itération rapide ou la liberté de conception sont essentiels.

Absolument. Grâce aux paramètres ouverts et à une gestion thermique stable, les chercheurs peuvent réaliser des tests contrôlés sur de nouvelles poudres, évaluer la réutilisation des poudres et les profils de frittage, et générer des échantillons physiques précis pour des essais de traction, de microscopie ou de développement de procédés. Cette flexibilité en fait un outil précieux dans tout laboratoire de science des matériaux ou de génie des procédés.

Oui. Les pièces produites en SLS avec des matériaux comme le PA12 Industrial ou le PA11 Onyx offrent des performances mécaniques réelles. Cela signifie qu’elles peuvent être utilisées non seulement pour l’inspection de forme ou de design, mais aussi pour des essais d’assemblage, des scénarios de charge ou des tests d’endurance — autant d’applications courantes dans les environnements de R&D.