Finition de surface des moules pour le moulage en silicone – étude de cas comparative des technologies FDM, SLA et SLS

Introduction

Dans des applications telles que la fabrication de moules pour le moulage du silicone, la technologie d’impression 3D à elle seule n’est pas le seul facteur déterminant l’utilité de la pièce finale. L’état de la surface de travail du moule joue un rôle clé, car il influence directement la qualité de reproduction du détail, l’étanchéité ainsi que la durabilité du moule au cours de cycles de moulage répétés.

Dans ce contexte, les procédés de post-traitement, et en particulier le vapour smoothing, revêtent une importance critique. Ils permettent non seulement d’améliorer l’esthétique, mais surtout de modifier de manière fonctionnelle les propriétés de surface telles que la rugosité, la porosité et l’étanchéité. Ce n’est qu’en associant la technologie d’impression à un procédé de finition adapté qu’il devient possible de répondre aux exigences typiques des moules.

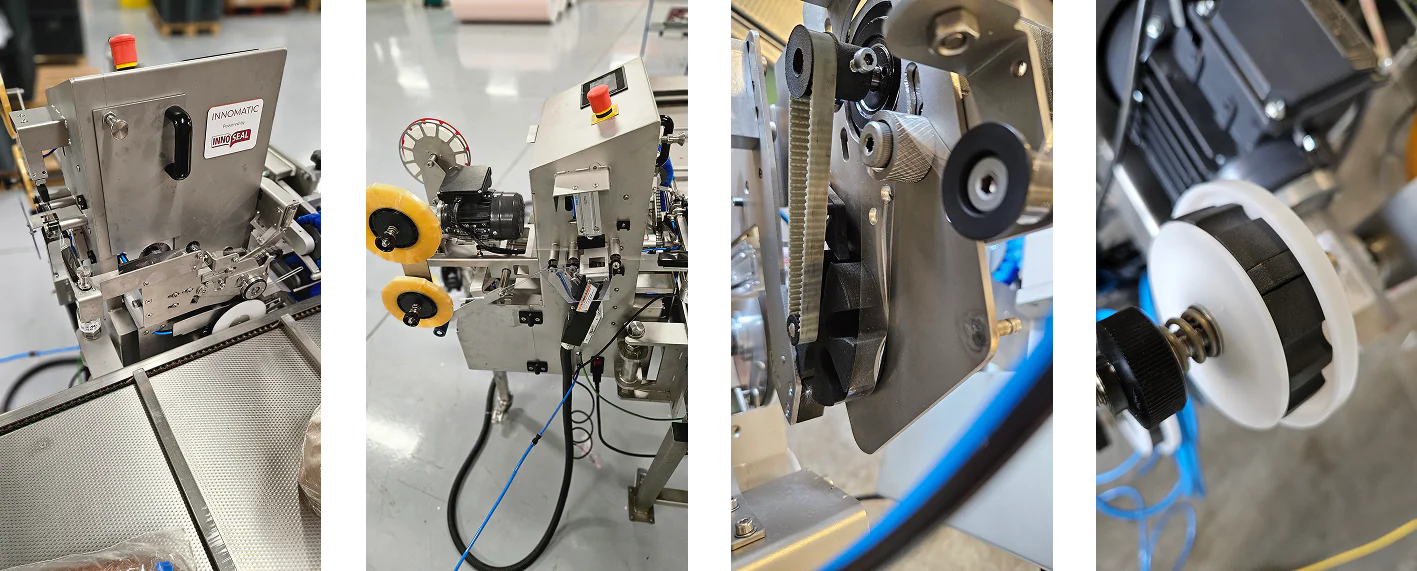

Dans cette étude de cas, trois technologies d’impression 3D – FDM, SLA et SLS – ont été comparées du point de vue de leur aptitude à la fabrication de moules en silicone. L’analyse repose sur un test pratique : la réalisation de moules identiques, leur remplissage avec le même matériau silicone et l’évaluation de la qualité des pièces moulées obtenues. Une attention particulière a été portée à l’influence du procédé de vapour smoothing sur la fonctionnalité des moules réalisés en technologie SLS. Les moules destinés à la production d’un passe-câble, utilisés pour la réalisation des échantillons comparatifs, sont présentés sur la figure 1.1.

Exigences techniques pour les moules en silicone

Les moules destinés au moulage de silicones (RTV, LSR, PU à faible viscosité) doivent répondre aux exigences techniques suivantes :

- faible rugosité de surface (impact sur la qualité du moulage et le démoulage de la pièce),

- stabilité dimensionnelle dans le temps,

- étanchéité de la surface (absence de microporosités),

- résistance à des cycles répétés de moulage et de démoulage,

- absence de défauts de surface (lignes de couches, traces de supports),

- résistance mécanique suffisante du matériau du moule.

Comparaison des technologies d’impression 3D dans le contexte de la fabrication de moules pour le moulage en silicone

Le tableau ci-dessous présente une comparaison de trois technologies d’impression 3D les plus couramment utilisées pour la réalisation de moules en silicone.

| Paramètre technique | SLS (après vapour smoothing) | FDM | SLA |

|---|---|---|---|

| Hauteur de couche typique [mm] | 0,075–0,125 | 0,1–0,3 | 0,025–0,05 |

| Rugosité de surface Ra [µm] | 1–3 | 10–25 | 1–5 |

| Visibilité de la structure des couches | aucune | élevée | faible |

| Traces de supports | aucune | aucune | présentes |

| Stabilité dimensionnelle dans le temps | élevée | moyenne | faible |

| Déformations | minimales | possibles | fréquentes |

| Étanchéité de la surface | élevée | faible | moyenne |

| Résistance mécanique | élevée | moyenne | faible à moyenne |

| Durabilité lors de moulages répétés | élevée | faible | moyenne |

Remarques techniques :

- Les plages indiquées correspondent à des valeurs typiques pour des matériaux standards, sans utilisation de résines spécialisées ni de filaments modifiés.

- La rugosité de surface est donnée à titre indicatif (Ra) et dépend des paramètres du procédé ainsi que de la géométrie de la pièce.

Moules réalisés en technologie FDM

Les moules imprimés en technologie FDM, à condition d’être conçus de manière à ne pas nécessiter de supports, se caractérisent par une bonne stabilité géométrique et une faible sensibilité aux déformations. Les matériaux thermoplastiques conservent leurs dimensions dans le temps, ce qui permet un fonctionnement prévisible du moule pour de courtes séries de moulage. La principale limitation reste toutefois la rugosité marquée de la surface, résultant de la visibilité des couches et des joints entre les trajectoires de dépôt du matériau.

Le revêtement de la surface avec de l’alcool polyvinylique (PVA) facilite le démoulage de la pièce et compense partiellement les irrégularités, mais ne permet pas d’obtenir une surface lisse ni étanche.

Conclusion : la technologie FDM est principalement adaptée aux moulages silicone de type prototype et aux tests rapides de géométrie, où la priorité est donnée à la forme et aux dimensions plutôt qu’à la qualité de surface.

La figure 1.2 ci-dessous présente une partie du moule ayant nécessité l’ajout de supports lors du processus d’impression, avec une qualité de surface intérieure visiblement inférieure.

Moules réalisés en technologie SLA

Les moules imprimés en technologie SLA offrent une rugosité de surface nettement inférieure à celle obtenue en FDM, ce qui favorise théoriquement une bonne reproduction des détails. En pratique toutefois, toute surface supportée par des structures de supports arborescents nécessite un ponçage manuel, souvent chronophage, pouvant entraîner des déformations locales de la géométrie du moule.

De plus, les matériaux photopolymères sont sensibles aux déformations et aux variations dimensionnelles dans le temps, parfois dès la phase d’impression et de post-polymérisation. La fragilité des résines limite également la durabilité des moules lors de cycles de moulage répétés.

Conclusion : la technologie SLA est principalement adaptée aux moules destinés à des détails visuels très fins ou à des éléments de test, lorsque les exigences portent sur la qualité de surface plutôt que sur la répétabilité du processus.

La figure 1.3 ci-dessous présente une partie du moule réalisée en technologie d’impression 3D SLA.

Moules réalisés en technologie SLS avec vapour smoothing

Les moules imprimés en technologie SLS se caractérisent en eux-mêmes par une haute résistance mécanique et une excellente stabilité dimensionnelle, mais leur surface frittée est poreuse et pas toujours étanche. Le procédé de vapour smoothing modifie totalement cette situation : il réduit la rugosité, ferme les microporosités et confère à la surface un niveau de lissage qu’aucune autre technologie ne permet d’atteindre.

Grâce à ce traitement, les moules SLS après vapour smoothing associent une grande précision des détails, une excellente répétabilité dimensionnelle et une étanchéité élevée de la surface, tout en conservant la résistance mécanique du matériau.

Conclusion : en technologie SLS, l’absence de structures de support et la possibilité de reproduire fidèlement les détails rendent ces moules adaptés aussi bien aux courtes qu’aux longues séries de moulages en silicone. Ils offrent ainsi une fonctionnalité et une durabilité que ni le FDM ni le SLA ne sont en mesure d’atteindre. Le vapour smoothing n’est pas ici un simple traitement esthétique, mais un procédé clé qui transforme une pièce SLS en un moule pleinement fonctionnel, ne nécessitant pas de revêtement à l’alcool polyvinylique pour faciliter le démoulage.

La figure 1.4 ci-dessous présente un fragment de ce type de moule.

Le vapour smoothing comme facteur déterminant de la fonctionnalité du moule

Le procédé de vapour smoothing conduit à une plastification contrôlée de la couche superficielle du matériau, ce qui entraîne une réduction de la rugosité ainsi que la fermeture des microporosités caractéristiques des structures frittées. Dans le contexte des moules en silicone, cela se traduit par une modification significative des propriétés fonctionnelles de la pièce, et non par une simple amélioration visuelle.

Par rapport aux méthodes de lissage mécaniques ou par revêtement, le vapour smoothing :

- agit de manière homogène sur l’ensemble de la surface,

- n’ajoute aucune couche de matériau supplémentaire,

- ne modifie pas localement la géométrie,

- améliore l’étanchéité sans perte de détail géométrique.

Grâce à cela, les pièces imprimées peuvent être utilisées directement comme moules en silicone, sans nécessiter de traitement de surface supplémentaire.

Moulages en silicone – comparaison de la qualité de surface

Afin de vérifier l’aptitude de chaque technologie à la réalisation de moules fonctionnels, des moulages tests en silicone ont été réalisés à l’aide de moules imprimés en FDM, SLA et SLS (après vapour smoothing). Tous les moules ont été remplis avec le même matériau silicone, en conservant des paramètres de procédé identiques, ce qui permet une comparaison directe de la qualité de reproduction des surfaces et des détails géométriques.

La figure 1.5 présente les moules après le processus de remplissage avec le matériau silicone.

Les gros plans des surfaces des pièces moulées montrent clairement l’influence de la technologie de fabrication du moule sur la structure et la finesse de la surface de la pièce.

Dans le cas des moules FDM, une texture résultant de la structure en couches du moule est visible et se transfère directement sur la surface du silicone, comme on peut l’observer sur la figure 1.6.

Les moules SLA offrent une surface nettement plus lisse, toutefois des traces locales de supports et de finition manuelle restent visibles, comme le montre la figure 1.7.

Les surfaces de moulage les plus homogènes ont été obtenues avec des moules réalisés en technologie SLS après vapour smoothing, comme le montre le fragment de surface visible sur la figure 1.8. La fermeture de la porosité du matériau et la réduction de la rugosité de la surface du moule permettent une très bonne reproduction des détails ainsi qu’une excellente continuité de la surface fonctionnelle, ce qui est essentiel pour des éléments fonctionnels tels que les joints, pour lesquels la géométrie et la qualité du contact de surface sont tout aussi importantes.

Synthèse technique – recommandations

L’analyse comparative montre que la technologie d’impression 3D seule ne suffit pas toujours à répondre aux exigences imposées aux moules destinés au moulage du silicone. Le facteur déterminant est la capacité à obtenir une surface de travail fonctionnelle, étanche et dimensionnellement stable.

Recommandations pratiques :

- FDM – adaptée aux prototypes rapides et aux tests de géométrie, lorsque la qualité de surface n’est pas un critère critique.

- SLA – solution pertinente pour de courtes séries de pièces à vocation visuelle, avec des exigences esthétiques élevées.

- SLS + vapour smoothing – technologie recommandée pour les moules fonctionnels nécessitant durabilité, étanchéité et qualité de moulage reproductible.

Dans cette approche, le vapour smoothing n’est pas un simple ajout esthétique, mais une étape clé du processus qui transforme l’impression 3D SLS en un outil apte à des applications de production réelles dans le domaine des moules en silicone.