Comment tirer le meilleur parti du post-traitement de surface en impression 3D avec AMT et Sinterit

Le lissage par vapeur (vapor smoothing) est un procédé de post-traitement remarquable pour les pièces imprimées en SLS : il améliore significativement la qualité de surface, réduit la porosité et confère un aspect plus robuste, proche de l’injection plastique. Si de nombreux articles (y compris les nôtres) présentent les avantages généraux de cette méthode, ce guide approfondi se concentre spécifiquement sur la manière d’optimiser le lissage de pièces imprimées en 3D en utilisant les systèmes de lissage d’Additive Manufacturing Technologies (AMT) associés aux poudres SLS de Sinterit. Nous aborderons les bonnes pratiques de conception pour un lissage efficace, les erreurs courantes à éviter au cours du cycle, ainsi que les géométries ou caractéristiques qui présentent des défis particuliers.

Comment préparer une pièce pour bien lisser une impression 3D

Avant d’introduire les pièces dans une machine AMT SFX (configurée avec des profils spécifiques à Sinterit), il est essentiel d’optimiser votre conception CAO afin que la vapeur interagisse de manière uniforme avec toutes les surfaces et d’éviter les mauvaises surprises après le cycle. Voici cinq points clés à prendre en compte :

1. Maintenir une épaisseur de paroi uniforme

Les profils AMT supposent une diffusion thermique et chimique constante. Lorsque l’épaisseur des parois varie — par exemple de 1,0 mm à 5,0 mm — les zones plus fines peuvent surchauffer ou se déformer avant même que les parties plus épaisses ne commencent à se lisser. Le lissage de modèles avec des parois de différentes épaisseurs peut donc entraîner un lissage insuffisant sur certaines zones et excessif sur d’autres. Bien entendu, certaines variations restent acceptables : des parois comprises entre 8,0 et 12,0 mm fonctionnent généralement très bien. Pour obtenir les meilleurs résultats, il est recommandé de conserver une épaisseur aussi uniforme que possible sur l’ensemble du modèle.

Lorsque l’épaisseur moyenne est définie selon la paroi la plus épaisse, les parois plus fines risquent d’être trop lissées ou de se déformer.

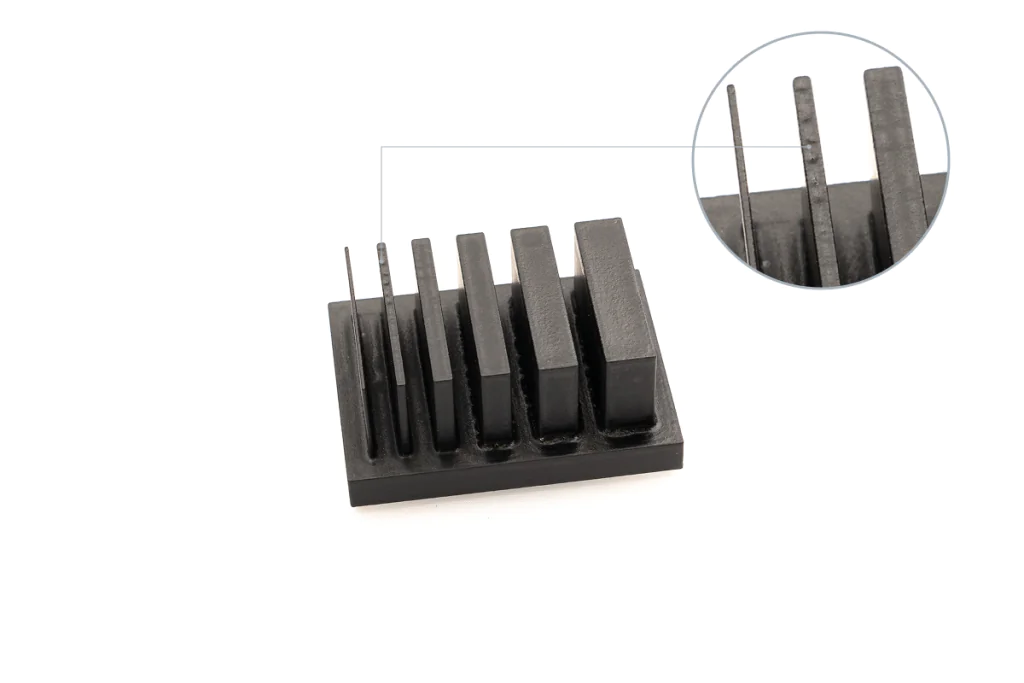

2. Maintenir une densité de maille modérée

Les structures lattices (maillages) s’associent naturellement à la technologie SLS, en raison des propriétés quasi isotropes des pièces imprimées. Ces structures peuvent être encore améliorées par le lissage vapeur, qui permet de renforcer les éléments fins. Cela dit, les maillages doivent suivre les mêmes règles que le reste du modèle : conserver une épaisseur des barres de la maille cohérente avec l’épaisseur moyenne des parois du modèle contribue à garantir un bon résultat final. Lors de nos essais, nous avons néanmoins pu post-traiter avec succès des structures très fines, ce qui confirme l’intérêt de faire ses propres tests pour valider la géométrie.

Même si ce n’est pas parfaitement visible sur la photo, la maille très fine (0,75 mm) présente une légère déformation.

3. Anticiper le retrait des filetages

Les filetages sont une partie essentielle des contenants étanches à l’air et à l’eau, et ils fonctionnent généralement très bien après un lissage vapeur. Cependant, l’exposition au solvant a tendance à arrondir ou ramollir les arêtes vives des filets, ce qui peut entraîner un jeu excessif et compromettre l’étanchéité. Le diamètre intérieur des pièces filetées joue également un rôle crucial : un filetage sur une paroi de 5,0 mm d’épaisseur nécessitera un traitement plus agressif qu’un filetage sur une paroi de 2,0 mm, même si le diamètre extérieur du tube est identique, car les paramètres de lissage dépendent directement de l’épaisseur des parois.

Les filetages peuvent se rétracter pendant le processus de lissage ; le problème a été corrigé lors de la deuxième itération.

4. Tenir compte des zones semi-fermées ou creuses

La vapeur ne peut pas pénétrer complètement dans les tubes étroits, les cavités profondes ou les ailettes très resserrées, en particulier lorsque l’ouverture est orientée vers le bas. À l’inverse, si l’ouverture est orientée vers le haut, le solvant risque de stagner à l’intérieur de la cavité, ce qui peut provoquer un surfusion locale ou la formation d’un film de matière fondue. Dans la mesure du possible, ajoutez des orifices de drainage ou des canaux d’aération pour permettre à la vapeur de circuler librement et de s’échapper.

Gardez en tête que les formes en « gobelet » ont tendance à accumuler le solvant si elles sont orientées vers le haut, ou à mal se lisser si elles sont orientées vers le bas.

Le solvant atteint difficilement les cavités étroites et profondes situées sous le modèle.

Les erreurs à éviter quand on lisse une impression 3D

Même avec une pièce bien conçue, le manque d’expérience ou l’oubli de certaines vérifications clés du processus peut entraîner des défauts facilement évitables. Voici les pièges les plus fréquents :

1. Lissage insuffisant ou excessif

C’est sans doute l’erreur la plus fréquente dans le processus de lissage vapeur — le mauvais choix des paramètres prédéfinis. Trois réglages principaux doivent être correctement définis avant le traitement : l’épaisseur moyenne des parois, le taux d’occupation de la chambre et le niveau de lissage. Si vous sélectionnez une épaisseur moyenne trop faible ou un taux d’occupation trop bas, le modèle sera trop peu lissé : la surface restera rugueuse et poreuse, et un dépôt blanc pourra apparaître. À l’inverse, une épaisseur moyenne trop élevée ou un taux d’occupation trop important entraînera un lissage excessif : les arêtes deviendront floues, les inscriptions pourront paraître « fondues », et une délamination partielle pourrait survenir.

Comment éviter ce problème :

- Assurez-vous de définir correctement l’épaisseur moyenne des parois — vous pouvez utiliser un logiciel de CAO si vous ne connaissez pas cette valeur.

- Vérifiez que vous avez sélectionné le taux d’occupation de la chambre adapté — les valeurs 25 %, 50 %, 75 % et 100 % doivent refléter approximativement le volume occupé par les modèles. Le mode « oversized » est réservé aux pièces très volumineuses imprimées seules.

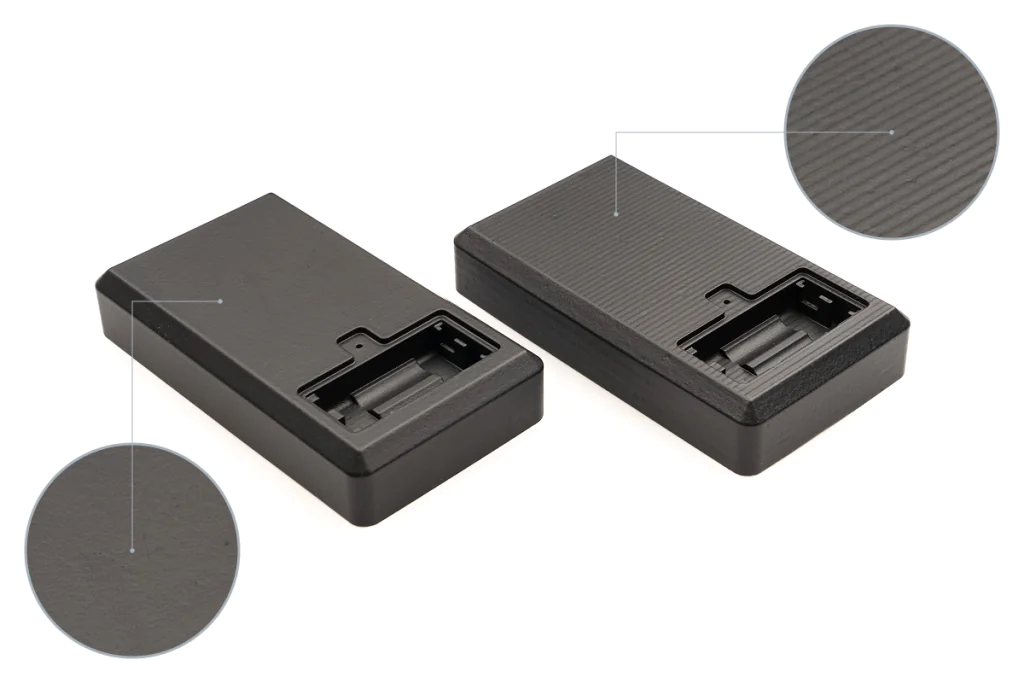

De gauche à droite : modèle sous-lissé, traitement correct, modèle sur-lissé.

2. Accumulation de solvant

L’accumulation de solvant à la surface des modèles peut provoquer des défauts visibles qui altèrent l’aspect général de la pièce. Ce phénomène peut également être causé par des paramètres de lissage vapeur trop agressifs. On peut l’éviter en ajustant la conception (notamment en évitant les arêtes très vives), mais la solution la plus efficace consiste à placer correctement le modèle dans la chambre de lissage. Réfléchissez aux zones où les gouttes pourraient stagner sur la surface et positionnez le modèle de manière à ce que les grandes surfaces planes soient parallèles au support ou permettent au solvant en excès de s’écouler facilement.

À gauche : modèle suspendu verticalement, à droite : modèle suspendu horizontalement.

3. Mauvais positionnement des pièces : support vs. suspension

De manière générale, les modèles doivent être suspendus dans la chambre pendant le lissage, mais cela peut s’avérer difficile pour certaines géométries. Il est possible de poser les pièces sur le support à l’aide de pointes, ce qui ne laisse que de très petites marques, généralement situées sur des zones qui seront retirées ou retravaillées après traitement. Cependant, il faut garder à l’esprit que les pièces peuvent partiellement fondre et adhérer au support pendant le processus de lissage, ce qui entraîne des défauts de surface.

À droite : modèle suspendu, à gauche : modèle posé sur le support.

4. Surcharge de la chambre et fusion entre les pièces (y compris les pièces mobiles)

Pendant le processus de lissage vapeur, la surface des modèles est temporairement ramollie, ce qui peut entraîner une fusion partielle entre les pièces placées trop près les unes des autres. Cela concerne également les éléments mobiles, qui risquent de se retrouver soudés entre eux, rendant le mécanisme inutilisable. Il est donc essentiel de respecter des espacements suffisants entre les modèles dans la chambre.

Cela dit, il est tout à fait possible d’imprimer des pièces mobiles : la fusion reste superficielle, ce qui permet parfois de libérer les pièces en les cassant mécaniquement, tant que la zone de contact est limitée, comme dans le cas d’une chaîne.

À gauche : après lissage, à droite : après séparation des maillons.

Quand le lissage d’une impression 3D ne donne pas de bons résultats ?

Bien que le lissage par vapeur permette d’obtenir d’excellents résultats en améliorant la finition de surface, comme pour tout procédé, la qualité du résultat final dépend étroitement de la qualité initiale des modèles traités. Autrement dit, plus vos modèles sont bien conçus et bien imprimés, meilleurs seront les résultats. Inversement, des modèles de mauvaise qualité (positionnement incorrect lors de l’impression ou matériau inadéquat) présenteront des défauts que le post-traitement ne pourra pas totalement corriger.

Trois défauts principaux risquent de persister :

- effet “peau d’orange” (lié à une poudre de faible qualité ou à des paramètres d’impression mal réglés),

- fissures ou cassures (provoquées par un choc ou une contrainte),

- lignes de balayage du laser (causées par un mauvais agencement des pièces dans la zone d’impression).

À gauche : modèle imprimé correctement, à droite : modèle imprimé avec un angle trop faible, laissant apparaître les strates.

Comment lisser une impression 3D SLS efficacement – le résumé des bonnes pratiques

En appliquant ces recommandations de conception et bonnes pratiques de processus, vous pouvez exploiter tout le potentiel des machines de lissage vapeur PostPro SFX d’AMT, optimisées avec les profils matériaux spécifiques de Sinterit, pour obtenir une finition SLS véritablement exceptionnelle. Que vous produisiez des pièces finales en PA11 CF, des prototypes industriels en PA12 ou des outils en polypropylène résistants chimiquement, ces méthodes vous aideront à réduire les essais-erreurs, limiter les rebuts, et fabriquer des pièces qui rivalisent visuellement et au toucher avec le moulage par injection — à une fraction du coût.

Restez à l’écoute pour notre prochain article : « Comment estimer et contrôler les coûts de lissage par vapeur », dans lequel nous aborderons en détail les temps de cycle, la consommation de solvant, la main-d’œuvre et les calculateurs de coût par pièce. En attendant, si vous avez des questions sur la mise en place d’un flux de production AMT + Sinterit, contactez nos spécialistes applications pour organiser un essai, recevoir un profil machine sur mesure ou planifier une visite sur site.

FAQ : comment lisser une impression 3D et améliorer le rendu final

Les matériaux rigides comme le PA12 Industrial, le PA11 CF ou le polypropylène donnent les meilleurs résultats. Les matériaux flexibles de type TPU, comme Flexa Performance, sont plus complexes à traiter et présentent davantage de contraintes, mais restent compatibles.

La taille maximale est uniquement limitée par la dimension de la chambre. Pour les plus petites pièces, si les éléments sont très fins (<2 mm), ils peuvent être difficiles à lisser ou fusionner avec les structures environnantes.

Oui, mais cela comporte certaines limites — l’uniformité des parois est cruciale pour un bon rendu final.

Tous les défauts initiaux du modèle seront visibles après traitement, c’est pourquoi un sablage précis est vivement recommandé. L’usage d’eau ou d’alcool n’est pas nécessaire.

Les filetages subissent un retrait, il faut donc en tenir compte dès la phase de conception. Les pièces mobiles risquent de se souder entre elles ; toutefois, si les zones de contact sont réduites, il est souvent possible de les séparer manuellement après le traitement.

Assurez-vous que les pièces ne se touchent pas entre elles ni avec les parois du support. La chambre est équipée d’un ventilateur pour répartir la vapeur, donc laissez un peu d’espace autour des modèles pour favoriser la circulation du solvant.

Vérifiez que les réglages pour le matériau, l’épaisseur moyenne des parois, l’occupation de la chambre et le niveau de lissage sont corrects. Utilisez des modèles bien imprimés et placez-les de manière à éviter tout contact entre eux ou avec le support.