Imprimantes 3D

Imprimantes 3D SLS

Périphériques

Écosystème du produit

Apprentissage

Quel est le taux de renouvellement ?

Il s’agit du rapport de la quantité minimale de poudre fraîche nécessaire dans un mélange de matériau utilisé dans une imprimante 3D SLS. Un taux de renouvellement plus faible signifie une meilleure rentabilité du matériau.

Comment cela fonctionne

La quantité de poudre fraîche nécessaire est automatiquement calculée par notre logiciel et affichée sur l’écran de l’imprimante une fois le travail d’impression terminé. Il vous suffit d’ajouter la quantité indiquée dans le cycle de mélange avec la poudre déjà utilisée, et vous pouvez commencer votre prochain travail avec un matériau rafraîchi.

La poudre “Starter” est en fait une poudre prête à l’emploi. Chez Sinterit, nous distinguons trois états de poudre : prête à l’emploi, utilisée et fraîche.

Utilisée : poudre récupérée après une impression, présente dans le bac de débordement ou après le nettoyage de la pièce.

Fraîche : poudre neuve utilisée pour le renouvellement du mélange.

Prête à l’emploi : poudre obtenue en mélangeant de la poudre fraîche et de la poudre utilisée, prête à être versée dans l’imprimante pour lancer une nouvelle impression.

Même s’il est possible d’imprimer uniquement avec de la poudre fraîche, cela n’est pas économiquement optimal. C’est pourquoi les imprimantes Sinterit sont conçues pour fonctionner avec de la poudre rafraîchie (prête à l’emploi).

La poudre polyamide SLS utilisée pour l’impression 3D est considérée comme une matière particulaire en raison de sa taille : les particules font généralement 40 micromètres ou moins. Si elle est aspirée avec un aspirateur ordinaire, elle peut provoquer une explosion.

Ces matériaux sont soumis à des réglementations sur la qualité de l’air et la sécurité au travail. L’entretien de la poudre nécessite donc des équipements appropriés. Seuls des aspirateurs industriels certifiés doivent être utilisés. Vous trouverez plus d’informations sur l’aspirateur ATEX ici.

Veuillez contacter le support Sinterit pour toute question.

Absolument. PA11 ESD est antistatique, dimensionnellement stable et présente d’excellentes propriétés thermiques. Elle est idéale pour imprimer des composants de haute précision, des boîtiers électroniques ou des outils destinés à la production électronique.

La PA11 ESD est une poudre de nylon biosourcée offrant une protection contre les décharges électrostatiques (ESD) et une résistance thermique améliorée. Elle est conçue pour les pièces nécessitant à la fois une grande stabilité dimensionnelle et une protection contre les charges électrostatiques.

Oui, c’est un matériau nylon d’origine biologique, ce qui en fait une option plus durable pour l’impression 3D de niveau industriel.

“ESD” signifie décharge électrostatique (Electrostatic Discharge). Les matériaux ESD, comme la PA11 ESD, sont essentiels dans les industries de l’électronique et de l’automobile pour éviter d’endommager les composants sensibles.

Ce matériau est compatible avec l’imprimante Sinterit Lisa X.

La PA11 ESD nécessite une atmosphère azotée pour garantir une qualité d’impression optimale et une bonne stabilité du matériau pendant le processus SLS.

Ce matériau offre une grande stabilité dimensionnelle et un très faible taux d’absorption d’eau : seulement 0,16 %.

Elle est idéale pour fabriquer des outils et testeurs en électronique, des boîtiers électroniques, des composants automobiles et d’autres pièces techniques de haute précision.

Oui, elle convient parfaitement aux pièces automobiles nécessitant une bonne résistance à la chaleur et une protection antistatique.

Tout à fait. Grâce à ses propriétés antistatiques, la PA11 ESD est idéale pour imprimer des boîtiers et pièces structurelles intégrées dans des dispositifs électroniques.

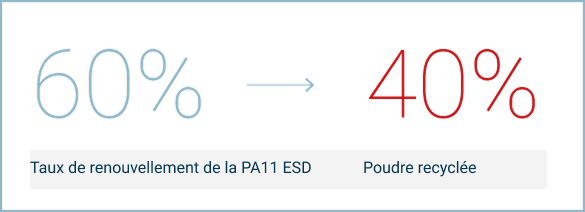

Le taux recommandé est de 60 %, ce qui signifie que 60 % de poudre fraîche doivent être mélangés à de la poudre utilisée après chaque impression.

L’impression avec ce matériau est compatible avec le logiciel Sinterit Studio Advanced.

Les propriétés peuvent varier en fonction du design de la pièce, de son orientation pendant l’impression et des étapes de post-traitement. L’optimisation de la géométrie et de l’agencement peut avoir un fort impact sur la résistance et la qualité de surface.

Oui, tant que le taux de rafraîchissement et les conditions de stockage sont correctement respectés, les performances restent constantes.