Ponad 100 wydrukowanych części w samochodzie wyścigowym

- Przekroczenie tradycyjnych ograniczeń inżynieryjnych

- Elastyczność projektowania w wytwarzaniu przyrostowym

- Wzrost sprawności poprzez redukcję liczby części

Kontekst

„Formula Student” to liga wyścigowa, która przełamuje ograniczenia zespołów wolontariuszy w kierunku ekstremalnych wyczynów inżynieryjnych. Zespoły z uniwersytetów z całego świata projektują i budują elektryczne, z napędem na wszystkie koła i z włókna węglowego samochody wyścigowe, aby rywalizować w szeregu wyzwań.

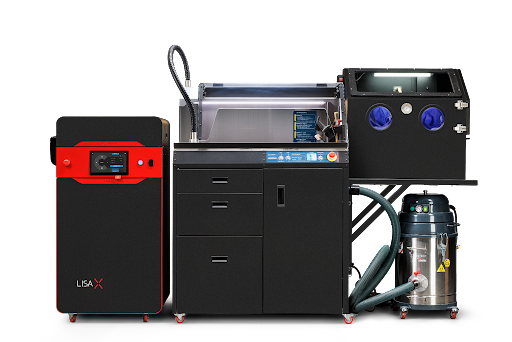

Firma municHMotorsport, mająca siedzibę w okolicach Uniwersytetu w Monachium, podzieliła się swoim doświadczeniem dotyczącym produkcji addytywnej za pomocą drukarki Sinterit Lisa Pro, która umożliwiła jej przekroczenie konwencjonalnych ograniczeń inżynieryjnych.

Problem

Zespół jest podzielony na podgrupy, które odpowiadają za różne aspekty samochodu. Zespół inżynierów dzieli się na osoby zajmujące się podwoziem, aerodynamiką, zawieszeniem, elektroniką oraz inne grupy. Każdy zespół ma swoje własne przemyślenia i czasami zmniejszenie różnic między poszczególnymi dziedzinami może powodować trudności.

„Formula Student” jak sama nazwa wskazuje, oznacza, że zespół składa się ze studentów-wolontariuszy i jako taki jest finansowany z dotacji i sponsorowania. Oszczędność jest kluczową zasadą wykonywania wielu podsystemów. Gdy zespół nie może uzyskać sponsorowania na części, dyskutuje, czy kupić gotowe komponenty, korzystając z ograniczonego budżetu, czy stworzyć rozwiązanie z dostępnych zasobów.

Rozwiązanie

Elastyczność projektowa w wytwarzaniu przyrostowym, o takiej samej jakości i niemal izotropowej wydajności systemów przemysłowych była odpowiednim rozwiązaniem dla skojarzonych systemów pochodzących z różnych zespołów.

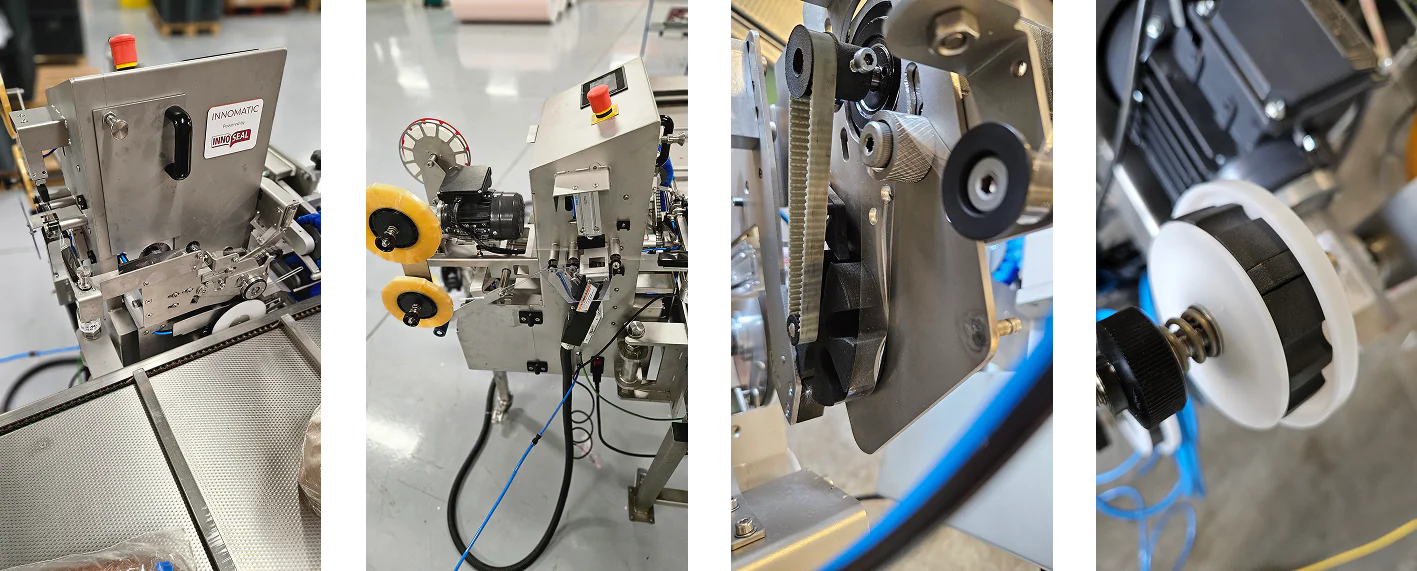

Przykładem jest dławik kablowy w podwoziu. W jego projekt swój własny wkład miały osoby z zespołów: do spraw podwozia, do spraw zawieszenia i elektrycznego, a wypracowane rozwiązanie drukowane w 3D mogło spełnić wszystkie wymagania.

Wiele części musi być wykonanych na zamówienie, zwykle jest to kosztowny proces, który wymagałby outsourcingu umiejętności od mechaników lub firm posiadających drogi sprzęt.

Poprzez zmaksymalizowanie zestawu części wykonanych we własnym zakresie za pomocą Sinterit Lisa Pro firma może redukować koszty części.

Z biegiem lat liczba części drukowanych w 3D wzrosła, wartość dodana ze stosowania części drukowanych w 3D jest oczywista, a teraz, gdy zespół ma dostęp do niedrogiego systemu Sinterit, może sobie pozwolić na opracowanie większej liczby części. Rzeczywista liczba części drukowanych w 3D jest właściwie znacznie wyższa, biorąc pod uwagę redukcję liczby części osiągniętą dzięki SLS. Ta redukcja liczby części

skutkuje zmniejszeniem masy całkowitej, poprawą niezawodności i zmniejszeniem trudności produkcyjnych.

Obecny samochód, PWeX.20, posiada grubo ponad 100 części wydrukowanych w 3D.

Odwiedź stronę internetową naszego klienta:

- Przekroczenie tradycyjnych ograniczeń inżynieryjnych

- Elastyczność projektowania w wytwarzaniu przyrostowym

- Wzrost sprawności poprzez redukcję liczby części