Specjalistyczne narzędzia druku 3D dla sektora biotechnologicznego za sprawą Lisa Pro

- Elastyczne skalowanie części produkcyjnych

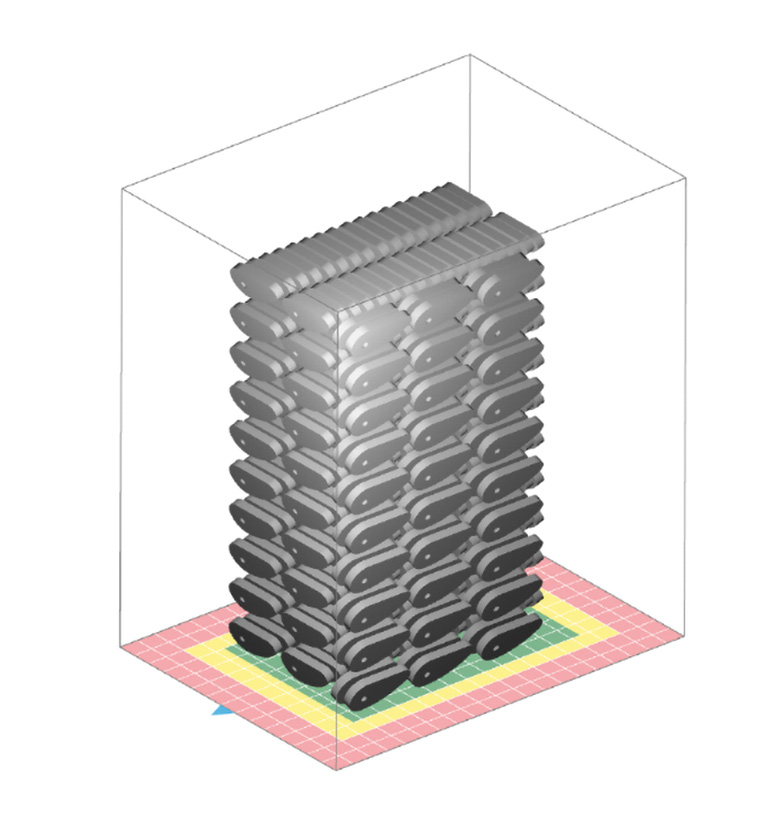

- Wydruk do 400 części za jednym razem

- Prosta wstępna i końcowa obróbka – bez wymogu eksperckich umiejętności

Kontekst

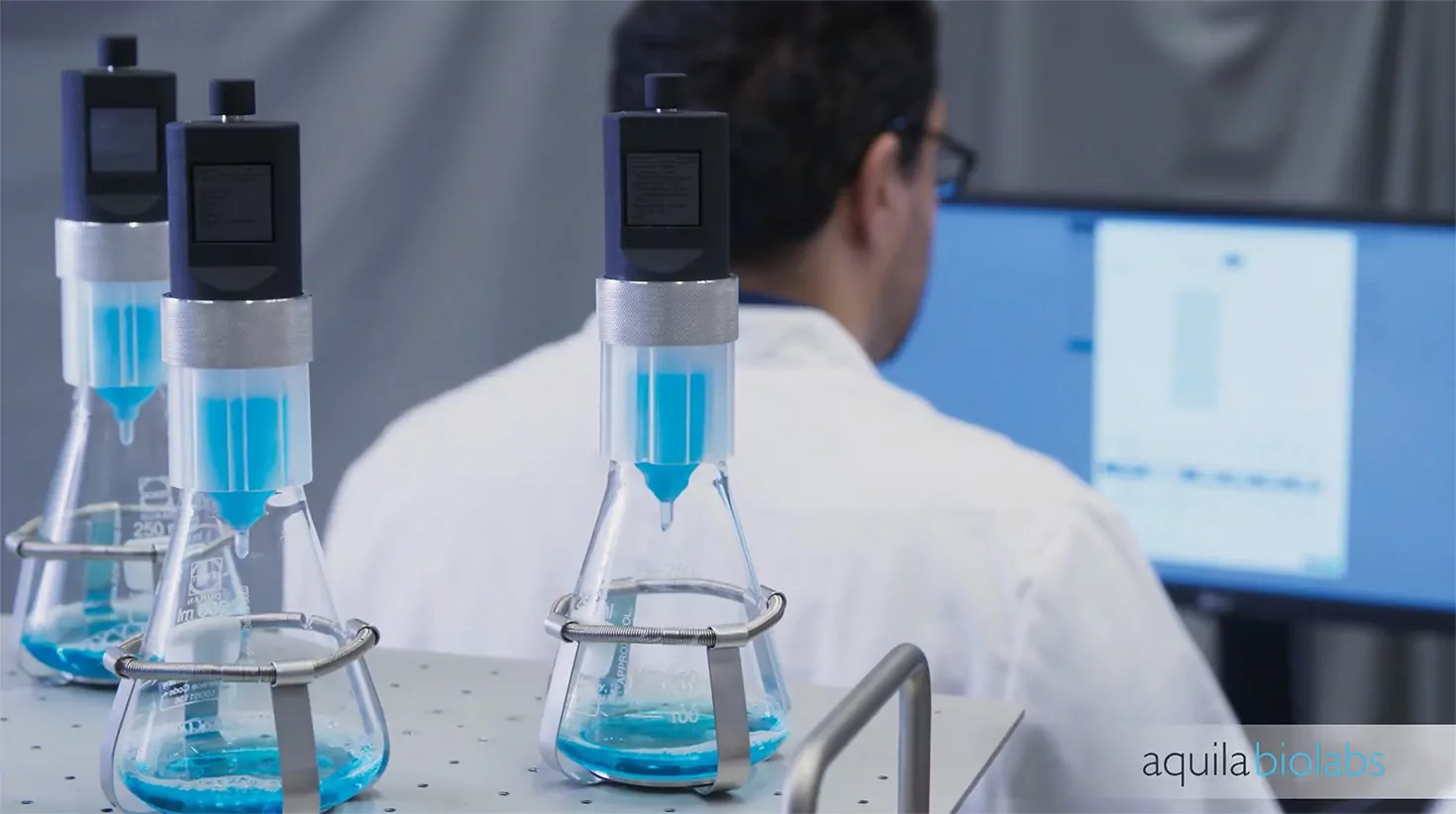

Aquila biolabs jest niemieckim twórcą technologii inteligentnych czujników i najnowocześniejszego oprogramowania do analityki danych dla zastosowań biotechnologicznych. Jako filia Scientific Industries – dostawcy narzędzi dla nauk przyrodniczych, aquila biolabs wyklucza domysły dotyczące biotechnologii i toruje drogę cyfrowym uproszczeniom procesów biotechnologicznych poprzez dostarczanie praktycznych wniosków z laboratorium do hali produkcyjnej.

Jednym z produktów aquila biolabs jest Cell Growth Quantifier (CGQ) – kompletny system czujników, która pomaga w:

- analizie hodowli biologicznych we wstrząsanych kolbach lub bioreaktorach,

- nieinwazyjnym określaniu wzrostu drobnoustrojów wewnątrz naczyń.

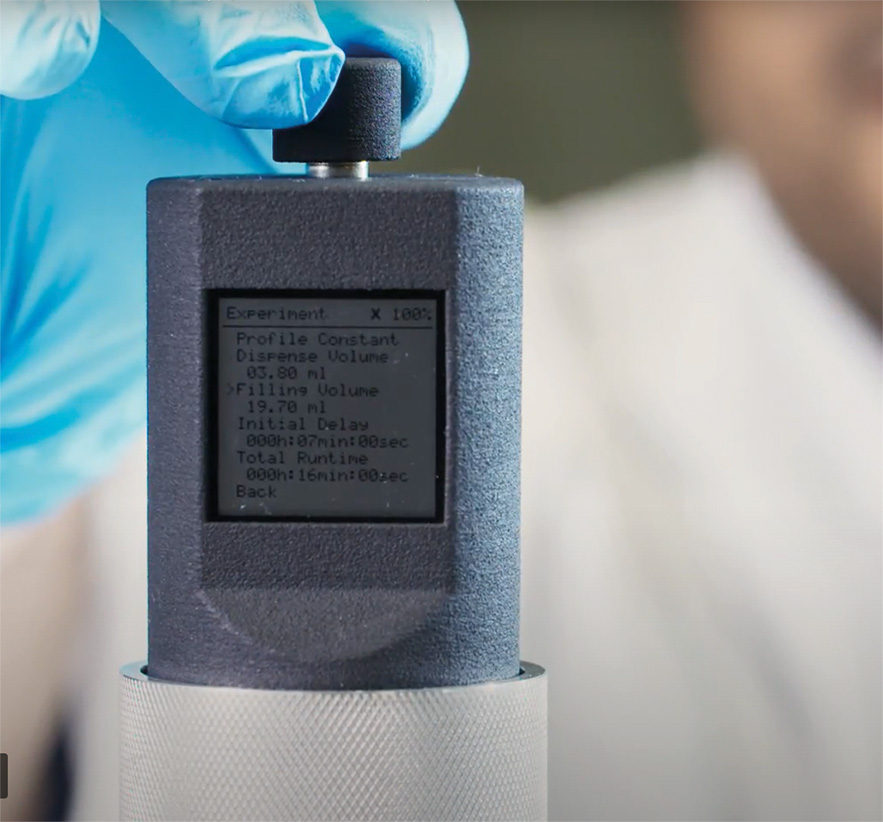

Innym z produktów firmy jest Liquid Injection System (LIS), czyli zautomatyzowany miniaturowy system pompujący, który dozuje ciecz bezpośrednio do naczynia.

Problem

Produkty firmy są zaprojektowane w taki sposób, aby były kompatybilne z rozmaitością laboratoryjnych naczyń szklanych i sprzętem. Dlatego wymagają one elastycznych technik produkcyjnych, zwłaszcza że klienci mają szeroko zakrojone oczekiwania wobec obydwu systemów. W skali globalnej istnieją liczne specyfikacje i ograniczenia co do wstrząsanych kolb i bioreaktorów. W stale zmieniającym się biotechnologicznym świecie firmy, które tworzą czujniki do analizowania takich naczyń i znajdujących się w nich hodowli, muszą się dostosowywać. Drukowanie 3D pozwala im produkować moduły i części używane do przymocowywania sensorów do szerokiej grupy naczyń.

Popyt na takie elementy w stosunkowo niewielkich ilościach postawiło aquila biolabs w trudnej sytuacji. Produkcja na zamówienie każdej konfiguracji byłaby kosztowna i czasochłonna. Również oprzyrządowanie do masowej produkcji dla tak wielu wariantów byłoby zbyt dużą inwestycją.

Pandemia Covid-19 to kolejny czynnik, który skłonił firmę do większego polegania na drukowaniu 3D. Podobnie jak wiele innych przedsiębiorstw aquila doświadczyła zakłóceń w łańcuchu dostaw. Chociaż firmy kontynuują dostawy dla przemysłu biotechnologicznego, przyszłość wielu ich własnych dostawców jest niejasna.

Przejęcie przez Scientific Industries pomogło aquila biolabs zwiększyć produkcję materiałów eksploatacyjnych dla swoich produktów za pomocą technologii druku 3D, a tym samym stać się bardziej niezależną. Taka produkcja miała być na tyle elastyczna, aby sprostać zmieniającemu się zapotrzebowaniu na produkty firmy. Była to istotna kwestia, bo oznaczała, że firma nie posiadałaby części w magazynie, a jej produkcja Kanban byłaby wydajna.

Wszystko to doprowadziło aquila biolabs do poszukiwania drukarki 3D dla swoich zastosowań. Technologia selektywnego spiekania laserowego wydawała się spełniać potrzeby firmy pod względem dopasowania dla złożonych struktur, których wymagają jej modele 3D.

Rozwiązanie

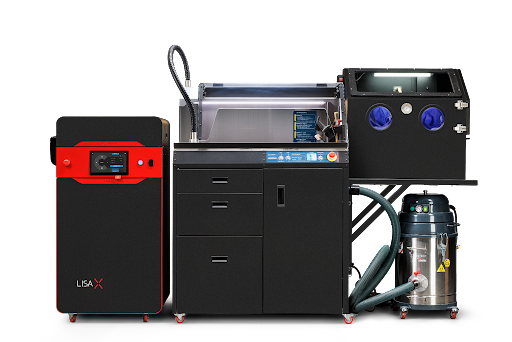

Aquila biolabs wyznaczyło swojego szefa produkcji, Sayantana Duttę, aby poczynił wysiłki w celu produkcji końcowych części o różnych rozmiarach. Zostałyby one wykorzystane do zaspokojenia zwiększonego zapotrzebowania na moduły i części do czujników. Po gruntownym zbadaniu rynku drukarek 3D, pan Dutta zdecydował o zakupie do tego przedsięwzięcia Lisy Pro.

Kompaktowy rozmiar drukarki pozwolił firmie sprostać zmieniającemu się zapotrzebowaniu na jej części. Gdyby potrzebowała 10 sztuk wariantu A i 5 wariantu B, pan Dutta i jego zespół mogliby to zaplanować i odpowiednio zoptymalizować produkcję.

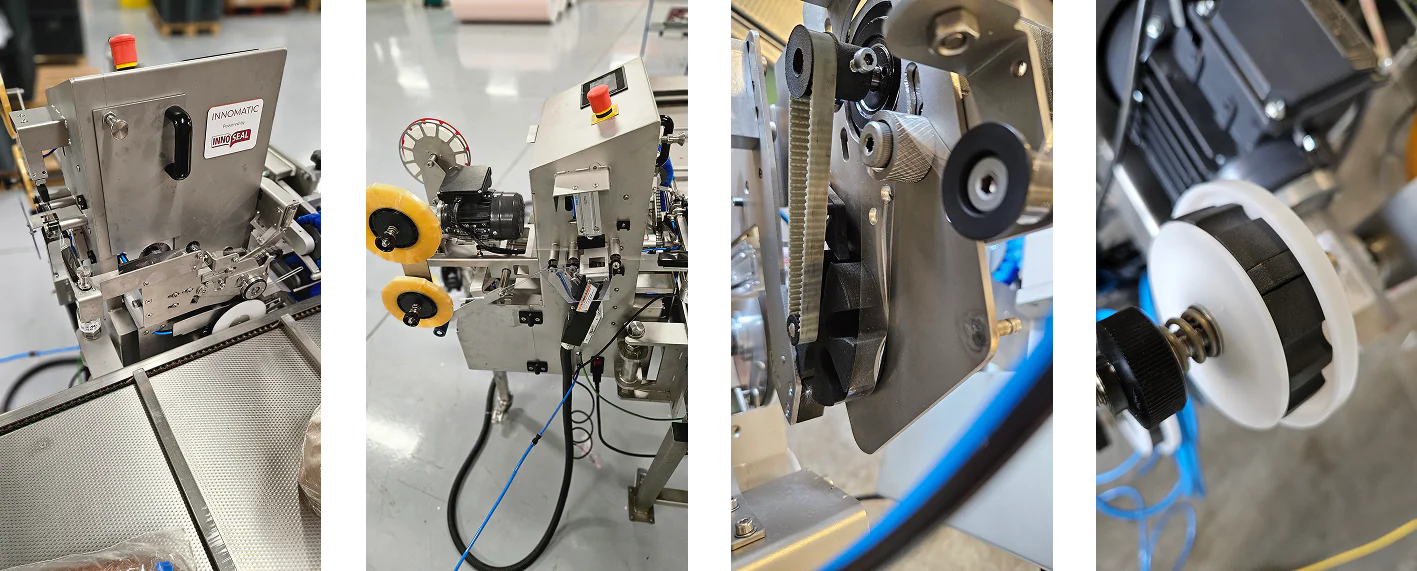

Firma wykorzystała elementy drukowane w 3D w swoim LIS – złożonym urządzeniu zawierającym wewnętrzną strukturę szkieletową z elektroniką i innymi komponentami oraz budowę beczki dla zewnętrznej obudowy. Struktura ta mogła zostać wydrukowana dzięki technologii SLS, podczas gdy najwyższej klasy detalami wymaganymi dla wydruków „zajęła się” Lisa Pro. W rezultacie firma może teraz we własnym zakresie produkować urządzenia od początku do końca.

Obok siebie: metalowa dźwignia mocująca, której firma aquila biolabs używała dawniej (po lewej) i wydrukowana w 3D z materiału PA12 dźwignia mocująca, której używa obecnie (po prawej).

Lisa PRO pomaga również firmie produkować małe części o dobrej rozdzielczości i jakości. Przykładem jest konstrukcja dźwigni mocującej (zaciskowej), stanowiącej część modułu używanego do przytrzymywania płytki czujnika. Dawniej dźwignia była wytwarzana z aluminium, a następnie anodowana i powlekana na czarno. Jednak pan Sayantan Dutta i jego zespół znaleźli sposób na wykorzystanie technologii SLS firmy Sinterit do wydrukowania tej samej części z materiału PA12. Duża ilość wydruków możliwa dzięki Lisa Pro pomaga aquila biolabs produkować 400 sztuk w jednym cyklu drukowania. Takie usprawnienie radykalnie zmniejszyło liczbę roboczogodzin potrzebnych firmie na drukowanie i obróbkę końcową.

Kompaktowy rozmiar Lisy Pro dobrze pasuje do innych urządzeń firmy, a drukarka znajduje się w pobliżu pozostałych etapów produkcji. Wprawdzie inwestycja w nowy sprzęt może być kosztowna, inwestycja w nowszy, większy warsztat lub modyfikacja obecnego miejsca pracy mogła być dla firmy jeszcze bardziej wymagająca finansowo. Dzięki kompaktowemu rozwiązaniu Sinterit, aquila biolabs było w stanie rozszerzyć swoje możliwości produkcyjne bez konieczności dodawania specjalnego zaplecza.

Aquila biolabs znormalizowała swoje procedury produkcji tych części za pomocą drukarki SLS firmy Sinterit. Chemiczna i mechaniczna trwałość nylonu PA12 z oferty Sinterit uczynił z niego materiał z wyboru dla aquila biolabs.

Według użytkowników z firmy wstępna i końcowa obróbka tych wydruków jest prosta i nie wymaga umiejętności na poziomie eksperckim. Ważne dla nich jest również to, że wydruki 3D są łatwe do oczyszczenia za pomocą sita proszkowego Sinterit i narzędzi do obsługi proszku, które w parze przyśpieszają obróbkę końcową.

Do produkcji metalowych dźwigni zaciskowych aquila biolabs stosuje nawet dalsze etapy obróbki końcowej. Części są odsiewane z materiału PA12, a następnie umieszczane w dużej kolbie z wodą i piaskiem. Następnie kolba jest stawiana na wytrząsarce orbitalnej i potrząsana całą noc. Małe struktury uderzają o siebie podczas potrząsania, wypierając i przemieszczając resztki proszku na powierzchnię struktury i uwalniając je do wody. Po całonocnym cyklu potrząsania czyszczenie wydruków jest tak proste, jak ich spłukanie – nie wymagają indywidualnego szczotkowania ani czyszczenia.

Co ciekawe, po udanym wdrożeniu projektu, w aquila biolabs coraz więcej osób angażuje się w drukowanie 3D. Na przykład pani Kiersten Bradnam, Inżynier Sprzętu, jest szkolona do rozpoczęcia prototypowania i produkcji małych konstrukcji, dzięki czemu firma może wykorzystywać Lisa Pro na większą skalę.

„System Sinterit to kompleksowe rozwiązanie obejmujące zarówno drukarkę, jak i wszystkie potrzebne elementy związane z drukowaniem i obróbką końcową. Dzięki niemu zaoszczędziliśmy godziny pracy i zyskaliśmy możliwość uniezależnienia się od zewnętrznych dostawców.” – Sayantan Dutta, Dyrektor Produkcji, aquila biolabs GmbH

Odwiedź stronę internetową naszego klienta:

- Elastyczne skalowanie części produkcyjnych

- Wydruk do 400 części za jednym razem

- Prosta wstępna i końcowa obróbka – bez wymogu eksperckich umiejętności