Bewegungssteuerungslösungen, die die Anforderungen jedes Kunden besser erfüllen

- Präsentation eines Designkonzepts, das die Lieferzeiten halbiert

- Prototypung neuer Produkte Bessere Produktflexibilität

- Ausführen den funktionalen Bau von kleiner Chargen kundenspezifischer Produkten durch, unabhängig davon, wie kompliziert das Design ist

Hintergrund

REGNER® ist ein bekannter OEM-Anbieter von Motion-Control-Lösungen, von Schaltschränken bis hin zu Linearantrieben, der seinen Erfolg auf der Bereitstellung von erstklassigem Support in einem sehr schnelllebigen Markt gründet.

Die Entwicklung mechatronischer Systeme dauert in der Regel unter Berücksichtigung der Homologations- und Zertifizierungsprozesse viele Monate. Das katalanische Unternehmen ist stolz darauf, diese Lieferzeiten dank seines flexiblen Fertigungssystems und seiner agilen F&E- und Engineering-Prozesse, die Lösungen mit hohem Mehrwert bieten, zu halbieren.

Ihre Produkte sind auf dem Gesundheitsmarkt weit verbreitet. Die meisten Elektrorollstühle weltweit, von Europa bis Australien, sind mit ihrer Technologie ausgestattet, um viele Durchblutungsstörungen bei Menschen zu verhindern, die eine Wirbelsäulenverletzung erlitten haben oder auf das Altern zurückzuführen sind. Elektrische Linearantriebe ermöglichen die Bewegung in einer Vielzahl von Haltungen und erhöhen so den Komfort und die Lebensqualität von Menschen mit eingeschränkter Mobilität.

REGNER® wendet diese Technologie auch in anderen Branchen an, wie z. B. in der Robotik, in Spezialfahrzeugen, in Industrieanlagen oder in der Heimautomatisierung, wo die elektrische Bewegung technische Vorteile im Vergleich zu altgedienten Technologien wie Hydraulik oder Pneumatik mit sich bringt.

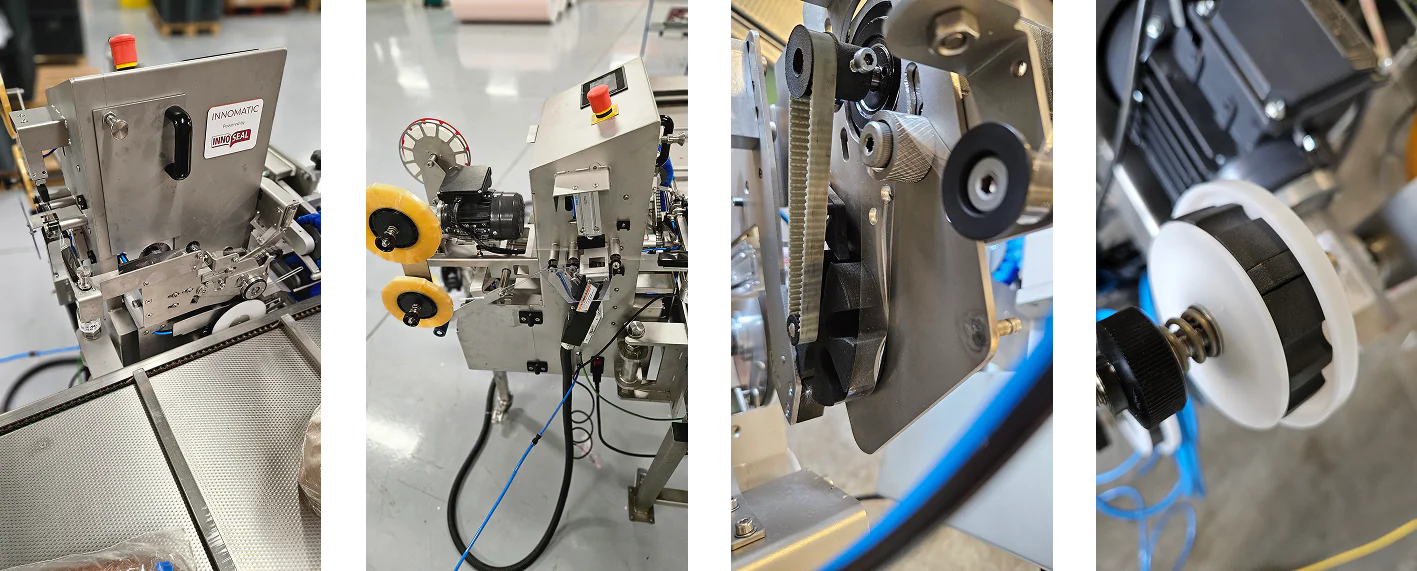

Doch es ist nicht nur eine Frage der Zeit, sondern vor allem der Leistung. Das REGNER®-Portfolio an Linearantrieben reicht von Hochleistungsgeräten zum Bewegen von Lasten bis zu 6000 N bis hin zu daumengroßen Smart-Motion-Lösungen. Das Aktuatorgehäuse ist ein wichtiges Merkmal, das nicht nur Schutz vor äußeren Einflüssen bietet, sondern auch als Getriebe und Träger für die internen Teile dient.

Problem

Jeder Antrieb wird von Grund auf neu entwickelt, um die Anforderungen jedes Kunden besser zu erfüllen. Obwohl sie ein ähnliches Aussehen haben können, wird das Gehäusedesign gründlich entwickelt und getestet, um spezifische Anforderungen zu erfüllen und höchste Leistung zu erbringen. Dies ist eine präzise Arbeit, wenn man bedenkt, dass an einem Linearantrieb viele bewegliche Teile beteiligt sind. Reibung oder Verschleiß können zum Ausfall führen. Teile eines Linearantriebs müssen eine hohe Widerstandsfähigkeit und optimale Oberflächeneigenschaften aufweisen.

Lluís Llenas ist Teil der mechanischen Entwicklungsabteilung bei REGNER® und gleichzeitig für die Prototypenfertigung verantwortlich. Er ist ein erfahrener Spezialist auf diesem Gebiet und verfügt über ein postgraduales Studium im Bereich 3D-Prototyping. Am Hauptsitz des Unternehmens in Girona im Nordosten Spaniens kamen in den letzten Jahren viele Prototyping-Maschinen zum Einsatz. Das Unternehmen setzte zunächst einen Fused Filament Fabrication (FFF) 3D-Drucker ein und stieg einige Jahre später auf eine Photopolymerisationsmaschine um. Mit diesen Druckern stellte das Unternehmen Tausende von Prototypen her, aber die Haltbarkeit und das Finish der gedruckten Teile machten es unmöglich, zuverlässige Tests der Produkte durchzuführen, und waren nicht gut genug, um als Vorproduktion für ihre Produkte verwendet zu werden.

Lösung

„Die FFF- und SLA-Teile sind eine gute Wahl, um einen physikalischen Eindruck von den Entwürfen zu bekommen und grobe Prototypen zusammenzubauen. Aber wenn es darum geht, zuverlässige Prototypen herzustellen, die in unseren Ermüdungsversuchen verifiziert werden sollen, oder um Funktionsmuster zur Validierung an unsere Kunden zu senden, ist SLS die einzig akzeptable Wahl.“ Lluís Llenas

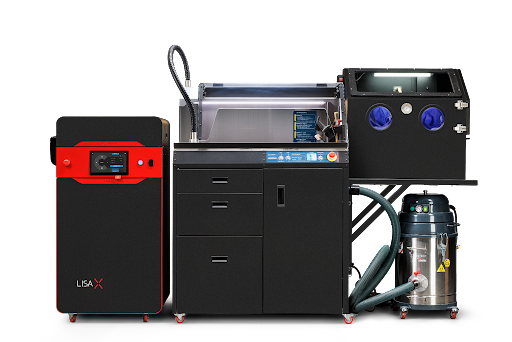

Vor dem Einsatz von Lisa PRO setzte REGNER® auf externe Lieferanten, um SLS- und Multijet Fusion-Prototypen für Test- und Vorserienläufe herzustellen und deren Dienstleistungen nur bei Bedarf in Anspruch zu nehmen. Jetzt hat sich dies geändert und das Unternehmen kann seine SLS-Prototypen innerhalb weniger Stunden herstellen, was die Entwicklungsprozesse des Unternehmens maximal beschleunigt. Aber auch in der Flexibilität seiner Produkte hat das Linearantriebsunternehmen einen Schritt nach vorne gemacht. Das Unternehmen ist jetzt in der Lage, kleine Chargen von kundenspezifischen Produkten zu bauen, unabhängig davon, wie kompliziert das Design ist, und gleichzeitig die Kosten niedrig und in Rekordzeit zu halten.

„Der Lisa PRO 3D-Drucker hat die Dienstleistungen, die wir unseren Kunden anbieten, aktualisiert. In der Vergangenheit waren kleine Auflagen für uns keine Option. Jetzt können wir flexibler und agiler sein als je zuvor.“

Besuchen Sie die Website unseres Kunden:

- Präsentation eines Designkonzepts, das die Lieferzeiten halbiert

- Prototypung neuer Produkte Bessere Produktflexibilität

- Ausführen den funktionalen Bau von kleiner Chargen kundenspezifischer Produkten durch, unabhängig davon, wie kompliziert das Design ist