Offene Parameter: so beginnen Sie Ihre Experimentsreise mit den SLS-Pulvern

Motivation zur Anpassung der Druckparameter

Wie den vorherigen Artikeln bereits zu entnehmen ist, gibt es eine Vielzahl von Polymerpulvern, die für die SLS-Technologie geeignet sind. Sie fragen sich vielleicht, wie kommt es, dass die Materialien so unterschiedliche Eigenschaften aufweisen? Polyamid (PA) ist stark und widerstandsfähig, während thermoplastisches Polyurethan (TPU) elastisch und gummiartig bleibt. Um diese Fragen beantworten zu können, müssen man ein Auge auf die molekulare Struktur der Polymere werfen und sie hineinzoomen.

Kurze Wiederholung: bei den Polymeren handelt es sich um Makromoleküle, die aus denselben oder verschiedenen Molekülen bestehen, die zu einer Kette verbunden sind. Kurz zum Maßstab – diese Ketten können Tausende von Monomereinheiten in ihrer Struktur enthalten. Darüber hinaus können diese Ketten vernetzt oder chemisch modifiziert werden, um gewünschte Eigenschaften zu erzielen. Natürlich muss in den Rahmen der SLS-Technologie die pulverförmige Polymermischung Eigenschaften besitzen, die für das Sintern erforderlich sind. It is all about the chemical nature, structure and most important physicochemical Es geht um die chemische Natur, Struktur und die wichtigsten physikalisch-chemischen Parameter.

Thermische Parameter

Once Sobald Sie über eine SLS-fähige Mischung verfügen, kann mit der Anpassung der Betttemperatur und der Laserstrahlleistung begonnen werden, damit der Ausdruck bestimmte Eigenschaften aufweist. In Betracht zu ziehen ist der kristalline Zustand des Pulvers und vor allem die Daten der Differential Scanning Calorimetry (DSC), um das Sinterfenster zu bestimmen (im vorherigen Artikel beschrieben).

Sobald Sie über eine SLS-fähige Mischung verfügen, kann mit der Anpassung der Betttemperatur und Laserstrahlleistung begonnen werden, damit der Ausdruck bestimmte Eigenschaften aufweist.

Wenn Sie die Temperatur bis an das Ende des Sinterfensters erhöhen, kehrt sich die Situation um: Sie können einen stärker ‚geschmolzenen‘ Zustand des Pulvers und eine bessere Bindung erreichen. In Betracht zu ziehen ist der kristalline Zustand des Pulvers und vor allem die Daten der Differential Scanning Calorimetry (DSC), um das Sinterfenster zu bestimmen (im vorherigen Artikel beschrieben). Wenn Sie sich an der unteren Grenze des Sinterfensters befinden, begrenzen Sie die Koaleszenz der Partikel vor dem Sintern, Sie schränken allerdings den Fluss des Pulvers ein, wobei die Abmessungen des Ausdrucks beibehalten werden.

Wenn dagegen die Temperatur zu niedrig ist, gelingt es Ihnen nicht, die Partikel zusammenzubinden, was zu einem fehlerhaften Druck führt. Erhöhen Sie die Temperatur bis zur Grenze des Sinterfensters, kehrt sich die Situation um: Sie können zwar einen „aufgeschmolzeneren“ Zustand des Pulvers und eine bessere Bindung erzielen, die gewünschten Abmessungen werden unter Umständen größer. Das Einstellen der Betttemperatur kann zeitaufwändig sein, sie hilft aber dabei, die gewünschte Auflösung und die gewünschten mechanischen Eigenschaften des endgültigen Modells zu erreichen. Denken Sie daran, dass für die im Handel erhältlichen Pulverqualitäten die Betttemperaturwerte vom Hersteller angegeben werden müssen.

| Tipp |

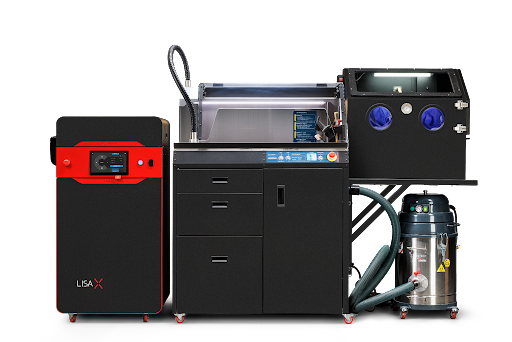

Wir können Ihnen einige wertvolle Tipps zur Einstellung der Parameter bei der Verwendung von Lisa- oder Lisa PRO-Druckern mit auf den Weg geben. Wenn Sie nämlich die Temperatur erhöhen oder die Laserstrahlleistung verringern, verringern Sie die Wahrscheinlichkeit, dass sich das Modell verbiegt, sollten polyamidbasierte Pulverqualitäten wie PA12 Smooth oder PA11 Onyx zum Einsatz kommen. Wenn Sie einen gut gebackenen „Druckkuchen“ erleben, die Modelle aber gekrümmt oder aufgezogen sind, ist die Zylindertemperatur zu erhöhen. |

Mit dem Laser herumspielen

Sobald Sie mit dem Materialfluss vertraut sind und sicher sind, dass die Pulverdichte und die Partikelgröße den Sinterprozess (d. h. elektrostatische Anziehung des Pulvers zum Beschichter) nicht beeinflusst wird, kann mit der Einstellung des Lasers fortgefahren werden.

Das Wichtigste, was Sie tun müssen, wenn Sie das Material dem Lasersintern unterziehen möchten, ist es zu prüfen, ob Ihre Mischung die Laserwellenlänge absorbiert. Die Absorption des Strahls ist für den Bindevorgang von essentieller Bedeutung. Ist sie nicht vorhanden, kann man das Pulver einfach verbrennen. Ansonsten wird nichts passieren. Wenn Ihnen die endgültige Farbe des Modells egal ist und Ihr Pulver vom Laserstrahl nicht beeinflusst wird, können Sie es immer mit einigen Prozent des Kohleadsorbers mischen (es beeinflusst die endgültigen mechanischen Eigenschaften nur für eine sehre kurze Zeit). Fühlen Sie sich frei, mit verschiedenen Zusammensetzungen des Pulvers zu experimentieren. Denken Sie jedoch daran, das Innere des Druckers sorgfältig zu reinigen, falls Sie das Material wechseln möchten.

| Tipp |

| Es gibt ein großartiges Beispiel für die Anpassung der Laserleistung für unsere gummiähnlichen Pulver auf TPU-Basis wie Flexa Grey oder Flexa Soft Materialien. Wenn Sie mit der Leistung nach oben gehen, können Sie die Steifigkeit und Bruchdehnung im Austausch für einen Verlust an Detailqualität erheblich erhöhen. Es liegt an Ihnen und Ihrer Verwendung des Ausdrucks, ob Sie diese Eigenschaften ändern möchten. |

Wenn Ihr Pulver zerbrechlich ist und Sie wissen, dass der Laser die Polymerstruktur beschädigen könnte, so muss die Leistung verringert werden. Wenn Sie die Schichten stärker sintern möchten, können Sie die Leistungsabgabe erhöhen. Sie müssen jedoch bedenken, dass Laser in der Lage sind, die Struktur zu verändern und sogar zu beschädigen, einst ein bestimmter Wert überschritten wurde.

| Tipp |

| Ein weiterer wertvoller Tipp ist, dass eine Delaminierung des endgültigen Modells ein Zeichen dafür ist, dass Sie die Laserleistung deutlich erhöhen müssen. |

Offene Druckparameter der Sinterit-Drucker

Alle oben genannten Parameter werden als sog. offene Parameter bezeichnet. Mit diesen lässt sich in der Sinterit Studio-Software, die für die Einstellung unserer Drucker verantwortlich zeichnet, herumexperimentieren. Es ist ein unverzichtbares Werkzeug, wenn es Ihnen danach ist, die Eigenschaften des Prototyps zu verändern. Wenn Sie die magische Kraft der offenen Parameter erleben möchten, können Sie dasselbe Modell mittels „starrer“ und „flexibler“ Parametern mit TPU-basiertem Pulver drucken lassen.

Es muss zwischen zwei verschiedenen Manipulationen rund um die offenen Parameter unterschieden werden: mit ihnen herumzuspielen, wenn das Material von kommerzieller Natur ist und die Manipulationsbereiche vom Hersteller bereits angegeben wurden, ist sicherer. Liebäugeln Sie allerdings damit, Ihr eigenes Pulver einzuführen, müssen Sie etwas Geduld aufweisen und daran denken, dass Sie auch scheitern könnten. Bitte beachten Sie, dass sich alle verfügbaren SLS-Systeme in Aufbau, Sinterparametern und Materialzugänglichkeit voneinander unterscheiden.

Es ist noch schwieriger, erschwingliche Desktop-Drucker wie den Lisa oder den Lisa PRO mit riesigen und teuren Industrieanlagen zu vergleichen. Experimentieren Sie mit Parametern herum, versuchen Sie, neue Materialien einzuführen, und denken Sie daran, dass die 3D-Drucktechnologien die Zukunft sind und noch nicht alles erforscht und in diese Techniken eingeführt wurde! Bleiben Sie dran für kommende Updates!

Paweł Piszko

Scientific advisor

Senke die Kosten deines SLS-3D-Drucks

Lies unser letztes E-Book, um Dein 3D-Drucken günstiger zu machen!