Selektives Lasersintern im Detail

Im vorherigen Artikel wurde die Technologie des selektiven Lasersinterns kurz vorgestellt und zwischen anderen 3D-Druckverfahren platziert. Jetzt ist es an der Zeit, sich mit den Details des SLS zu befassen und seine Phänomene zu enthüllen. Sie können verwirrt sein, wie genau das Pulver vom Laser gesintert wird, warum erhöhte Temperaturen zum Einsatz kommen oder warum ein pulverförmiges Material verwendet können und keine anderen. Dieser Artikel wird Ihnen darüber Aufschluss geben. Außerdem zeigen wir Perspektiven für die Forschung in Bezug auf das SLS-Verfahren und gebrauchte Pulver auf.

Lassen Sie uns aber mit dem Wichtigsten zuerst beginnen: hier folgt eine kurze Zusammenfassung von SLS. Es handelt sich um eine 3D-Drucktechnik, die auf dem Schicht-für-Schicht-Sintern von Polymer- oder Metallpulver bei erhöhter Temperatur basiert. Der Walzenbeschichter (eng. recoater) verteilt das Pulver auf dem Druckerbett. Als nächstes folgt die Sinterung einer Schicht des entsprechend geschnittenen Modells. Im nächsten Schritt fährt die Plattform ein kleines Stück nach unten, und der Vorgang wiederholt sich, bis das Objekt komplett gebildet ist.

Laser Pulverqualitäten und ihre Verfestigung

Es gibt bestimmte Anforderungen an die Verfestigung der Pulverpartikel. Es muss zwischen zwei Hauptkategorien von Materialien unterschieden werden: metallische und polymere Pulver. Die erste Gruppe wird hauptsächlich in der Automobil- und Luftfahrtindustrie eingesetzt, während die zweite Gruppe Prototype, medizinische Zwecke, Bildung und Kleinserienproduktion von kundenspezifischen Elementen abdeckt.

Der erste und wichtigste Parameter des Pulvers ist das Temperaturfenster, in dem das eigentliche Sintern stattfinden kann. Zur Beschreibung der Phänomene konzentrieren wir uns erstmal auf Polymerpulver wie Polyamide (PA), thermoplastische Elastomere (TPE) und thermoplastische Polyurethane (TPU), die im Angebot von Sinterit weit verbreitet sind.

Aber, Moment mal, was sind Polymere? Stellen Sie sich eine sehr lange Kette vor, die aus denselben Gliedern besteht. Diese Kette wird als Polymer bezeichnet, während das Kettenglied die Bezeichnung Monomer trägt. Es wird durch eine Polymerisationsreaktion gebildet, bei der eine Verbindung an die andere addiert wird, wodurch schließlich eine sehr lange Kette entsteht. Diese Arten von Verbindungen sind überall um uns herum in einer Vielzahl unterschiedlicher Formen vorhanden. Kunststoffverpackungen und -flaschen sind Polymere u.a. aus Polyethylen (PE), Polystyrol (PS) und anderen. Holz ist ein Polymer bestehend aus Zellulose. Glas dagegen besteht aus vernetztem Silikon. Einige von ihnen, wie Polyamid, das z. B. in der Bekleidungsindustrie zum Einsatz kommt, können für die Anforderungen der SLS-Technologie angepasst werden.

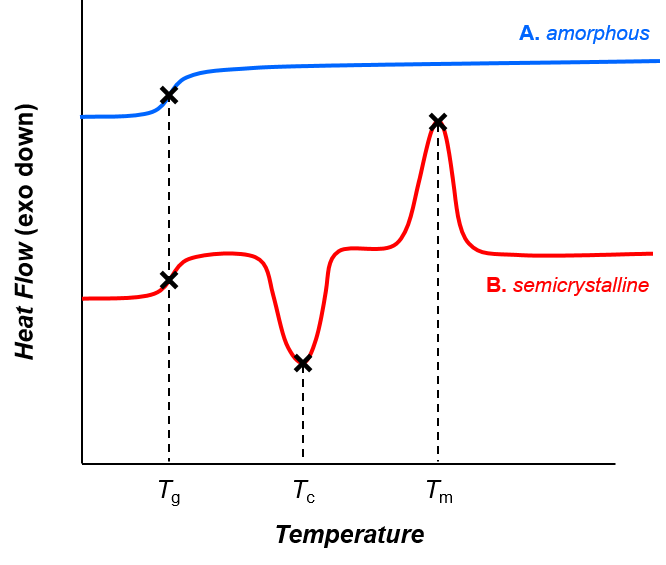

Obwohl wir also wissen, was Polymere eigentlich sind, kann des Weiteren zwischen ihren kristallinen und amorphen Formen unterschieden werden. Seien Sie nicht besorgt. Dies sind nur Begrifflichkeiten, die die für das Sinterfenster entscheidenden physikalischen Zustände beschreiben. Erstere treten zwischen Glasübergangstemperatur und Schmelztemperatur und letztere zwischen Glasübergangs- und Fließtemperatur auf, wir sprechen normalerweise von einem Bereich zwischen 50 und 200 °C.

Dieses Temperaturfenster ermöglicht die Diffusion von Partikeln und verbessert den Bindungsprozess, bei dem eine sogenannte Halsbildung zwischen den Pulverkörnern entsteht. Beim Einstellen der Temperatur müssen wir uns bewusst sein, dass Zusätze zum Pulver die Phasenübergangstemperaturen beeinflussen können. Ebenfalls muss darauf geachtet werden, dass das Pulver nicht vollständig zu schmelzen. Es gibt auch ein Koaleszenzphänomen also eine „Halsbildung“, das zwischen zwei Partikeln auftritt, die bei erhöhter Temperatur beginnen, sich miteinander zu verbinden. Stellen Sie sich zwei miteinander in Kontakt stehende Kugeln vor, die langsam zu einer Ellipse verschmelzen. Genau das ist die thermische Koaleszenz.

Die Pulververfestigung wird durch einen vom Pulver absorbierten Laserstrahl und durch Polymerisieren der Ketten in den Körnern abgeschlossen, wodurch eine gleichmäßige Schicht aus gesintertem Pulver entsteht. Um eine optimale Genauigkeit zu gewährleisten müssen den obigen Informationen zufolge die Partikel des SLS-Pulvers einen spezifischen Durchmesser aufweisen, der zwischen 45 und 90 μm variiert.

Vitalparameter

Das Spektrum der Parameter, die den SLS-Prozess beeinflussen, ist gar nicht so kurz! Einige von ihnen sind jedoch entscheidender für die Qualität und den Zeitpunkt des Drucks. Die Liste besteht aus den oben genannten Eigenschaften des Pulvers wie dem Sinterfenster sowie der chemischen Beschaffenheit des Substrats, die für den Bindungsprozess entscheidend ist. Absorbiert das verwendete Material die Energie des Lasers nicht, können wir es mit einem Laserabsorptionsmittel mischen. Dies ist jedoch eine sehr heikle Aufgabe. Das Verhältnis und die chemische Natur des Absorbers müssen ideal aufeinander abgestimmt sein.

Dieser Zusatzstoff kann auch die mechanischen Eigenschaften des Ausdrucks sowie seine Farbe und Alterung beeinflussen. Um der Gleichung weitere Variablen hinzuzufügen, stellen Sie sich vor, dass Sie einen Laser mit einer bestimmten Wellenlänge mit der angepassten Optik auswählen müssen, damit der Druck überhaupt erfolgt. Alle oben genannten Parameter stellen ein großes Feld der akademischen und industriellen Forschung dar.

Mit dem Pulver herumspielen

Da Sie sich der Tatsache bewusst sind, dass fast jeder Schritt auf der SLS-Druckreise die mechanischen Eigenschaften des endgültigen Drucks beeinflusst, können Sie mit der Anpassung herumspielen.Sie können zwischen Pulverqualitäten wählen, die hart, weich, gummiartig usw. sind. Einen einfachen Versuchs ist es wert, die Drucktemperatur im zulässigen Temperaturfenster und andere Parameter des Drucks zu modifizieren. Sinterit Studio 2019 bietet diese Möglichkeit mithilfe offener Parameter. Durch einfaches Anpassen der Temperatur lassen sich der mechanische Widerstand oder die Qualität des Modells verändern. Offene Parameter werden in einem anderen Artikel behandelt. Sie stellen auf jeden Fall eine sehr interessante Manipulationsmöglichkeit dar.

Outlook

Ich hoffe, dass dieser Artikel Sie in die Welt des selektiven Lasersinterns kurz entführt und dazu angeregt hat, über die Komplexität des Prozesses nachzudenken und den Ausblick auf die Zukunft der Mäander der SLS-Technologie zu geben. Ich ermutige die Akademiker sowie die Industrie und Heimbastler sehr, herumzuexperimentieren und ihre Ideen auf die Probe zu stellen! Der 3D-Druck kann einen großen Einfluss auf unsere Zukunft haben, also lassen Sie uns Anstrengungen unternehmen, um sie mitzugestalten!

Paweł Piszko

Scientific advisor

Senke die Kosten deines SLS-3D-Drucks

Lies unser letztes E-Book, um Dein 3D-Drucken günstiger zu machen!